Специальные методы бетонирования

Торкретирование - это нанесение на поверхность опалубки, бетона или железобетона под давлением сжатого воздуха одного или нескольких слоев цементно-песчаного раствора (торкрета).

Его применяют для устройства гидроизоляции, защитного слоя предварительно напряженной навиваемой арматуры, укрепления тонкостенных конструкций, замоноличивания швов, при ремонтных работах и исправлении дефектов в бетоне и железобетоне.

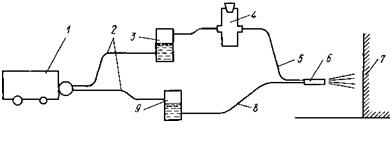

Комплект оборудования для торкретирования:

1 – компрессор, 2 – воздушные шланги, 3 – воздушный фильтр, 4 – цемент-пушка, 5 – шланг для подачи сухой смеси, 6 – сопло, 7 – торкретируемая поверхность, 8 – шланг для воды. 9 – бак

Оборудование для торкретирования включает в себя цемент-пушку, компрессор, шланги для воды и воздуха, воздушный и водяной фильтры, сопла, бак для воды.

Сжатый воздух под давлением 0,2...0,25 МПа подается от компрессора 1 по воздушным шлангам 2 в воздушный фильтр 3, где очищается от пыли, масла и других включений.

Очищенный воздух подается в цемент-пушку 4, которую предварительно загружают сухой смесью песка и цемента.

Сухая смесь далее направляется по шлангу 5 в сопло 6 и одновременно вода из бака 9 под давлением 0,35...0,5 МПа также подается в сопло для увлажнения смеси.

Увлажненная смесь со скоростью 100 м/с вылетает из сопла в виде веерообразного факела.

Частицы песка, покрытые цементной пленкой, сталкиваются с опалубкой или железобетонной конструкцией и прилипают к ней.

Вследствие высоких скоростей движения смеси имеющийся избыток химически несвязанной воды в полете удаляется с частиц.

Таким образом на поверхности постепенно наращивается слой песчаного бетона, причем частицы песка проникают в ранее нанесенный слой и уплотняют его.

Получается плотная структура бетона, которая обладает низкой водопроницаемостью и высокой прочностью.

За один цикл наносят торкретный слой толщиной 25...30 мм.

При многослойном торкретировании время между нанесением каждого слоя определяют экспериментальным путем.

Ранее нанесенный торкрет должен обладать достаточной прочностью и в то же время пластичностью для восприятия динамической нагрузки при нанесении последующего слоя.

Для торкретирования используют чистый песок влажностью не более 6% и модулем крупности 2,5...3.

Включения зерен размером более 8 мм не допускаются.

В качестве вяжущего применяют цемент марки 500 и выше, а для создания водонепроницаемых оболочек и ремонта железобетонных конструкций - быстротвердеющие цементы.

Чтобы получить плотный слой торкрета равномерной толщины, сопло при нанесении держат на расстоянии 0,7... 1 м от торкретируемой поверхности (перемещают его круговыми движениями), а струю смеси направляют перпендикулярно ей.

На вертикальные, наклонные и криволинейные поверхности торкретный слой наносят снизу вверх, чтобы свеженанесенный торкрет не сползал с них.

Регулируют вязкость смеси дозированием подачи воды.

Толщину наносимого слоя контролируют по маякам.

Потолки и вертикальные поверхности торкретируют в несколько слоев, а полы - сразу на всю толщину.

Перед торкретированием поверхность очищают сжатым воздухом и увлажняют.

Первый раз наносят слой торкрета снизу на высоту 1,3..1,5 м.

При нанесении последующих слоев зоны их перекрытия должны быть не менее 20 см.

Вышележащие слои наносят с передвижных или стационарных подмостей.

После нанесения первого слоя бетон выдерживают и при этом увлажняют.

В жаркую погоду поверхность торкретного слоя накрывают брезентом или пленочным покрытием, исключающим быстрое испарение влаги.

Когда бетон наберет необходимую прочность, наносят второй слой и т. д.

Пневмобетонирование - это нанесение на поверхность пластичных бетонных смесей на мелкозернистом заполнителе.

Смеси, как правило, приготовляют централизованно на бетонном заводе или на строительной площадке в смесителе установки «Пневмобетон».

Таким способом бетонируют конструкции толщиной до 150 мм: тонкостенные покрытия куполов, оболочки, сооружения для хранения жидкостей (резервуары), плавательные бассейны, градирни, замоноличивают стыки сборных железобетонных конструкций, а также ремонтируют (восстанавливают) бетонные и железобетонные конструкции.

Уложенный этим способом бетон отличается высокими физико-механическими показателями (плотность, водонепроницаемость, морозостойкость и сцепление с различными поверхностями).

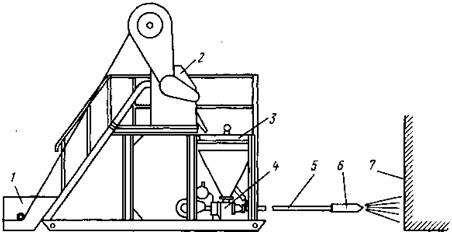

Схема установки «Пневмобетон»:

1 – скиповый подъемник, 2 – приемно-перемешивающее устройство, 3 – вибросито, 4 – растворонасос, 5 – шланг, 6 – сопло, 7 – поверхность бетонирования

Наносят бетонные смеси установкой, которая включает в себя приемно-перемешивающее устройство 2 со смесителем принудительного действия, питатель, вибросито 3 с ячейками 10×10 мм, шланги 5, воздушный трубопровод, сопло с гасителем 6 скорости движения смеси.

В качестве приемно-перемешивающего устройства 2 используют растворосмеситель СБ-97 или принудительного действия СБ-80, оборудованный скиповым подъемником 1. Транспортируют смесь растворонасосами С-683, С-684 или С-317Б с подачей 2,4...6 м3/ч, переоборудованными на прямоточную схему и снабженными дополнительной смесительной камерой.

Шланг 5 монтируют из отдельных секций с внутренним диаметром 50 или 63 мм.

На конце шланга закреплено сопло.

При вылете из сопла скорость смеси 70...90 м/с.

Конфигурация и геометрические размеры сопла зависят от вида работ, применяемых материалов и положения сопла по отношению к бетонируемой поверхности.

Расход сжатого воздуха давлением 0,7 МПа составляет 7...9 м3/мин.

До начала работ подключают установку к электросети и водопроводу, монтируют леса или передвижные подмости так, чтобы расстояние между настилом и рабочей поверхностью было 1,2...1,5 м, а высота яруса 2 м.

Для вертикальных конструкций устанавливают опалубку облегченного типа.

Щели шириной более 5 мм в опалубке не допускаются.

При нанесении смеси сопло держат перпендикулярно бетонируемой поверхности и на расстоянии 0,7...1,2 м от нее.

Бетонную смесь на вертикальные поверхности наносят снизу вверх.

Для получения равномерной толщины бетонируемой поверхности соплом совершают спиралеобразные поступательные движения.

Для создания нормальных условий твердения бетон предохраняют от воздействия ветра и прямых солнечных лучей, ударов, сотрясений и других механических воздействий, периодически его увлажняют.

7.2 Раздельное бетонирование

При раздельном бетонировании сначала укладывают крупный заполнитель, а затем нагнетают в него (инъецируют) раствор.

При возведении массивных монолитных конструкций сначала устанавливают опалубку, затем внутри нее монтируют арматурное заполнение и инъекционные трубки.

Заполняют опалубку щебнем двух фракций: до 100 (50...60%) и до 20 мм (40...50%).

При этом каждый слой вибрируют, чтобы получить более плотную структуру бетона.

Подают щебень в опалубку бадьями.

По окончании укладки щебня к инъекционным трубкам поочередно подключают растворонасос, с помощью которого закачивают цементно-песчаный раствор.

Инъекционные трубки в нижней части на длине 0,25...0,5 м имеют перфорированные отверстия.

Раствор под давлением 0,15... 0,2 МПа заполняет пространство между частицами щебня.

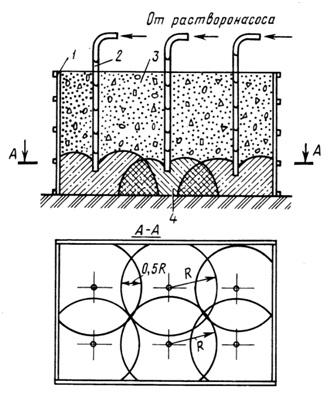

Схема раздельного бетонирования массивных фундаментов:

1 – опалубка фундамента, 2 – инъекционные трубы, 3 – щебеночная засыпка, 4 – область распространения раствора

Рассмотрим технологическую схему раздельного бетонирования массивных фундаментов.

Инъекционные трубки устанавливают на таком расстоянии друг от друга, которое обеспечивает взаимное пересечение зон их действия не менее чем на половину радиуса действия.

Раствор нагнетают непрерывно до полного заполнения пространства между щебнем, о чем свидетельствует появление в контрольных отверстиях, оставляемых в щитах опалубки, раствора.

Затем трубы поднимают на высоту 1... 1,5 м и процесс нагнетания повторяют.

При возведении фундаментов большой высоты после бетонирования одного-двух ярусов инъекционные трубки укорачивают путем исключения их звеньев.

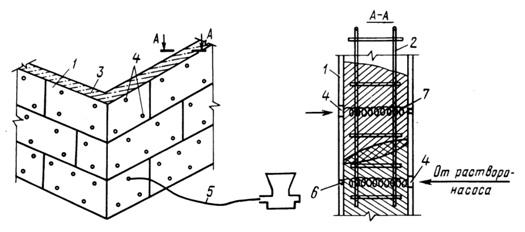

Технология бетонирования тонкостенных конструкций имеет свои особенности.

Прежде всего в конструкции опалубки предусмотрено двустороннее расположение отверстий 4 в шахматном порядке для инъекции раствора.

Схема раздельного бетонирования тонкостенных конструкций:

1 – опалубка, 2 – арматурное заполнение, 3 – крупный заполнитель, 4 – отверстия для ннъекции раствора, 5 – инъектор, 6 – контрольное отверстие, 7 – металлическая спираль

Первоначально в опалубку 1 устанавливают арматурное заполнение 2 и одновременно укладывают крупный заполнитель 3 фракции 40...20 мм слоями и уплотняют его вибраторами.

Высота каждого слоя должна быть на уровне отверстий для инъекции. После укладки очередного слоя крупного заполнителя устанавливают металлические спирали 7, которые служат направляющими при движении раствора от инъектора.

Перед бетонированием крупный заполнитель смачивают водой.

Инъектор 5 направляют в отверстие 4 опалубки.

Раствор под давлением 0,15...0,2 МПа распространяется сначала по спирали 7, а через пространство между ее витками - в заполнитель. Момент окончания нагнетания определяют по появлению раствора в контрольных отверстиях 6.

Процесс бетонирования, как правило, ведут с двух сторон двумя инъекторами снизу вверх.

Такой метод обеспечивает получение плотного водонепроницаемого бетона независимо от степени его армирования.

При раздельном бетонировании упрощается технологическая схема укладки бетона, снижаются транспортные расходы, повышается качество работ, но усложняется контроль качества работ и повышаются требования к конструкции опалубки (должна быть жесткой без щелей и неплотностей).

7.3 Подводное бетонирование

Подводное бетонирование - укладка бетонной смеси под водой без применения водоотлива - применяют при возведении подводных частей опор мостов, днищ опускных колодцев и других массивных сооружений на глубине 1,5...50 м. Бетонную смесь к месту укладки в основном подают двумя способами.

Способ вертикально перемещающихся труб (ВПТ) основан на непрерывной подаче бетонной смеси по вертикально расположенной трубе, которую по мере увеличения толщины бетонного слоя поднимают с помощью кранов и лебедок так, чтобы нижний конец трубы всегда находился в толще бетона.

Расстояние между трубами зависит от их диаметра, подвижности бетонной смеси и интенсивности бетонирования. В среднем для труб диаметром 200...300 мм их радиус бетонирования около 6 м.

При этом расстояние между трубами должно быть 10...11 м.

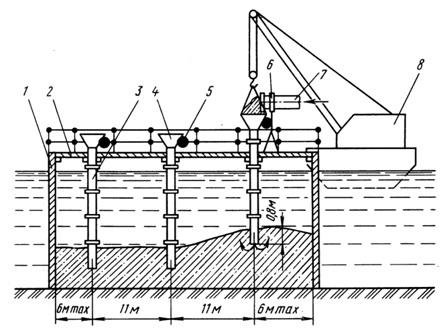

Схема подводного бетонирования способом вертикально перемещающихся труб:

1 – опалубка, 2 – рабочий настил, 3 – звенья труб, 4 – загрузочная воронка, 5 – вибраторы, 6 – стойка, 7 – бетоновод, 8 – плавучий кран

При подводном бетонировании трубы 3 устанавливают с рабочего настила 2.

Каждую трубу собирают из секций длиной 1...1,2 м.

Верхняя секция оканчивается загрузочной воронкой 4, на одну из сторон которой навешивают вибратор 5.

Смесь от бетононасоса по бетоноводу 7 поступает непрерывно и заполняет весь объем трубы.

Затем смесь под гидростатическим давлением вытекает из нижнего отверстия трубы.

Чтобы предотвратить размыв бетона, низ трубы должен быть погружен в бетон на глубину 0,5...0,8 м.

Таким образом, свежие порции бетона как бы вытесняют ранее уложенный и не контактируют с водой.

По мере роста толщины бетонной подушки трубу постепенно извлекают и лишние секции демонтируют. Бетонирование считается оконченным, когда уровень бетона дойдет до проектной отметки.

Бетон подают непрерывно. При перерывах, больших, чем время схватывания цемента, ухудшается монолитность конструкции.

Способ восходящего раствора (ВР) является разновидностью раздельного бетонирования.

Он состоит в нагнетании с помощью растворонасосов 10 в каменную наброску или гравийно-щебеночную отсыпку 1 цементного раствора 2 с осадкой конуса 10…12 см.

Для этой цели устанавливают решетчатые шахты 6, в которые пропускают трубы 7 для нагнетания по ним раствора.

Радиус действия каждой трубы 2...3 м.

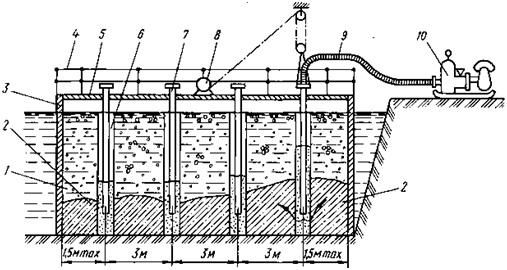

Схема подводного бетонирования способом восходящего раствора:

1 – каменно-щебеночная отсыпка, 2 – раствор, 3 – штунтовое ограждение (опалубка), 4 – ограждение, 5 – настил, 6 – шахта, 7 – труба, 8 – лебедка, 9 – рукав, 10 – растворонасос

При нагнетании раствор, выходя из нижнего конца трубы, поднимается вверх и, вытесняя из пустот воду, заполняет их. Так создается бетонный монолит.

По мере повышения уровня раствора в шахте трубы поднимают, оставляя нижний конец трубы длиной 0,8...1 м в растворе.

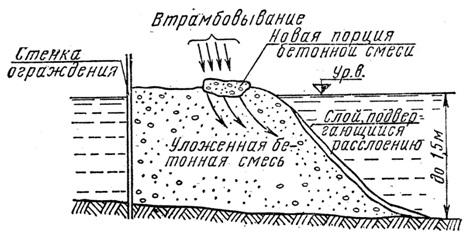

Подводное бетонирование методом втрамбования

Втрамбовывание бетонной смеси начинают с создания бетонного островка в одном из углов бетонируемой конструкции при подаче смеси по трубе или в бадьях с открывающимся дном.

Островок должен возвышаться над поверхностью воды не менее чем на 30 см.

Для втрамбовывания применяют бетонную смесь подвижностью 5...7 см.

Подводный откос островка, с которого начинают втрамбовывание, должен образовывать под водой угол 35...45° к горизонтали.

Новые порции бетонной смеси втрамбовывают в островок равномерно с интенсивностью, не нарушающей процесс твердения уложенного бетона, и не ближе 20...30 см от кромки воды.

Этим приемом обеспечивается защита от соприкосновения с водой новых порций бетонной смеси.

Метод применяют при глубине воды до 1,5 м для конструкций больших площадей при классе бетона до В25.

Метод укладки кюбелями. Бетонную смесь опускают под воду на основание бетонируемого элемента в кюбелях (раскрывающихся ящиках, бадьях или грейферах) и разгружают через раскрытое дно или затвор.

Обычно применяют кюбели вместимостью от 0,2 до 3,0 м3, закрытые сверху и имеющие уплотнения по контуру раскрывания, которые препятствуют вытеканию цементного теста и проникновению воды внутрь кюбеля.

Бетонную смесь выпускают при минимальном отрыве дна кюбеля от поверхности уложенного бетона, исключая тем самым возможность свободного сбрасывания бетонной смеси через толщу воды.

Преимущество метода укладки кюбелями заключается в возможности бетонирования на любой глубине, в производстве работ без подмостей, в возможности укладки бетонной смеси на неровное основание с большими углублениями и возвышениями.

Однако при бетонировании кюбелями происходит частичный размыв смеси при разгрузке кюбеля и появляется некоторая слоистость укладки.

Этот метод применяют, если марка укладываемого бетона не выше 200.

Укладку бетонной смеси в мешках следует рассматривать как вспомогательный метод, который применяют при небольших объемах работ, для уплотнения щелей между дном и опалубкой, а также в аварийных случаях.

Бетонную смесь, укладываемую в мешках из редкой, но прочной ткани готовят на щебне с крупностью заполнителя 40 мм и осадкой конуса 2-5 см. объем смеси в одном мешке 10…20 л.

Мешки со смесью укладывают водолазы, тщательно прижимая их один к другому.

7.4 Основы технологии полимерцементных бетонов и пластбетонов

Полимерцементным бетоном называют искусственный каменный материал, связующими которого являются полимер и цемент, заполнителями - песок и щебень.

В отличие от обычных бетонов с модифицирующими добавками (ГКЖ-94, винсол), которые из-за малых количеств практически не меняют структуру бетона, содержание полимера в полимерцементных бетонах достаточно велико.

Это позволяет получать материалы с новыми свойствами.

Они имеют меньшую массу, морозостойки, обладают несколько большей прочностью по сравнению с обычными, повышенной износостойкостью.

Полимерцементные бетоны получают тремя способами:

- введением в бетон при смешивании водных дисперсий полимеров (поливинилацетата или синтетического каучука), распадающихся в бетонной смеси с выделением воды, при этом обезвоженный полимер выполняет роль дополнительного связующего;

- добавлением в воду затворения водорастворимых мономеров и полимеров (фуранового и поливинилового спиртов, эпоксидных, фенолформальдегидных смол и т. п.) с последующим их отверждением в бетоне нагревом или с помощью отвердителей;

- пропиткой бетона на необходимую глубину маловязкими полимерами (карбамидами, лаком «этиноль», стиролом), которые отверждаются непосредственно в бетоне.

Заполнителями для полимерцементных бетонов служат кварцевые или дробленые пески, а также щебень прочных и плотных горных пород крупностью не более 20 мм.

Применяют также полимерцементные мелкозернистые растворы.

Оптимальное содержание полимера типа поливинилацетата составляет от 15 до 20% к массе цемента в пересчете на сухое вещество.

При этом наилучшим образом используются свойства как цемента, так и полимера.

При такой дозировке в полимерцементном бетоне сохраняется сплошность цементного геля, а полимер, обволакивая цементные сростки и зерна заполнителя, дополнительно склеивает их.

При увеличении полимера сплошность цементных новообразований нарушается, из-за чего снижается прочность полимерцементных бетонов.

Оптимальное содержание водорастворимого карбамидного полимера С-89, а также эпоксидных полимеров ДЭГ-1 и ТЭГ-17 около 2% по отношению к массе цемента.

При этом водоцементное отношение бетонной смеси можно понизить до 0,29 - 0,30 без ущерба для ее удобоукладываемости, а также стойкости в агрессивных средах.

Применяя различные полимерные составляющие, можно получить полимерные бетоны, стойкие к действию нефтепродуктов, жиров и растворов солей.

Полимерцементные бетоны применяют для устройства износоустойчивых полов, аэродромных покрытий, резервуаров под нефтепродукты, а также монолитных конструкций для работы в агрессивных средах.

Для приготовления полимерцементных смесей применяют лопастные мешалки или вибросмесители.

При механическом перемешивании смесь насыщается воздухом, в бетоне образуются мелкие поры, равномерно распределенные по объему.

Вследствие того, что полимерцементные бетоны применяют пока в небольших объемах, их смеси готовят в смесителях, расположенных вблизи места укладки.

Полимерцементные смеси обладают повышенной вязкостью, поэтому виброуплотнять их при низких частотах (3000 кол/мин) малоэффективно.

Воздух не удаляется из бетона, структура его получается чрезмерно пористой и рыхлой.

Более целесообразно высокочастотное вибрирование, а для жестких смесей трамбование и вибропрессование.

Полимерцементные бетоны, приготовленные на водных дисперсиях полимеров, выдерживают в воздушно-сухих условиях, бетоны же с добавками эпоксидных и карбамидных полимеров быстро твердеют во влажных условиях.

Пластбетоны - искусственные конгломераты, получаемые целиком на органических полимерных связующих. Они являются, по существу, пластмассами с минеральными наполнителями различной крупности.

Связующими в пластбетонах служат маловязкие термореактивные полимеры (фенолформальдегидные, фурановые, полиэфирные и эпоксидные), которые при добавлении отвердителей и в определенных условиях твердеют, склеивая компоненты в прочный конгломерат.

Обычно применяют пластбетоны составов 1:5-1:15 (полимер : наполнитель по массе).

Для отверждения полимеров применяют керосиновый контакт Петрова, сульфокислоты и минеральные кислоты, полиэтиленполиамин, диэтилентриамин и др.

В качестве наполнителей применяют чистые пески с крупностью зерен 0,6-2,5 мм и содержанием глинистых и пылеватых частиц не более 0,5%.

Щебень и гравий должны быть сухими и чистыми и иметь крупность не более 20 мм.

Помимо гранитного щебня в качестве наполнителей применяют андезитовый и баритовый, а также измельченный трепел и графит в зависимости от назначения пластбетона.

Прочностные свойства пластбетонов определяются свойствами связующего и наполнителя, а также адгезией между ними.

Пластбетоны обладают высокой прочностью, особенно при растяжении и изгибе.

Так, прочность при изгибе некоторых пластбетонов на эпоксидных полимерах достигает 350…450 кгс/см2.

Пластбетоны практически водонепроницаемы, морозостойки; они хорошо сопротивляются износу, стойки в агрессивных средах.

Например, стойкость их против действия кислот в 10 раз выше, чем у обычных бетонов.

Пластбетоны целесообразно применять для гидроизоляционных и антикоррозионных облицовок.

Их используют для получения износоустойчивых полов, в аэродромных покрытиях, а также для возведения частей зданий и сооружений, эксплуатируемых в агрессивных средах.

Пластбетонные смеси готовят в небольших объемах непосредственно у мест их укладки из-за быстрого их твердения.

В лопастный смеситель загружают наполнители, затем полимерные связующие.

После 3…4 - минутного перемешивания и получения однообразной массы вводят отвердитель и перемешивают в течение 5…8 мин.

Приготовленную порцию смеси сразу же укладывают в дело.

Уплотняют ее трамбованием или штыкованием.

Твердеют пластбетоны лучше в сухих условиях при 50…100° С.

Повышение относительной влажности выше 60% снижает прочность пластбетонов, особенно на полиэфирных полимерах.

Составы на эпоксидных полимерах менее чувствительны к повышенной влажности.

Время прогрева уложенных пластбетонов составляет 4…8 ч в зависимости от вида полимера и состава смеси.

При твердении пластбетонов происходит их усадка, величина которой зависит от вида и количества полимера.