Лесные материалы

Внимание! Новый сервис - Строительные калькуляторы online

|

ГОСТ 4.208.79 Конструкции деревянные клееные; ГОСТ 2292.88 Лесоматериалы круглые; ГОСТ 2695.83 Пиломатериалы лиственных пород; ГОСТ 3916.1.96 Фанера общего назначения с наружными слоями из шпона лиственных пород; ГОСТ 3916.2.96 Фанера общего назначения с наружными слоями из шпона хвойных пород; ГОСТ 5306.83 Пиломатериалы и заготовки; ГОСТ 6564.84 Правила риемки, методы контроля, маркировка и транспортирование; ГОСТ 8486.86 Пиломатериалы хвойных пород; ГОСТ 9462.88 Лесоматериалы круглые лиственных пород; ГОСТ 9463.88 Лесоматериалы круглые хвойных пород; ГОСТ 11539.83 Фанера бакелизированная; ГОСТ 15613.1.84 Древесина клееная массивная; ГОСТ 15613.78 Древесина клееная массивная; ГОСТ 20850.84 Конструкции деревянные клееные;

1. Общие сведения

Древесина - высокопористый продукт живой природы, отличающийся специфическим волокнистым строением, предопределяющим своеобразие ее физико-механических свойств, широкое и многообразное использование в различных отраслях народного хозяйства.

Благодаря этим свойствам лесные материалы, а также изделия и конструкции на их основе могут достаточно долго работать в различных условиях эксплуатации.

К положительным свойствам древесины относится высокая механическая прочность и одновременно с этим легкость, что позволяет отнести ее к эффективным материалам с достаточно высоким коэффициентом конструктивного качества.

Древесина способна поглощать ударные нагрузки и гасить вибрации, она отличается высокими тепло-, звуко- и электроизоляционными свойствами, химической стойкостью к кислотам и щелочам, легко обрабатывается резательными инструментами, хорошо удерживает металлические и другие крепления, надежно склеивается и, наконец, обладает естественной декоративностью, что делает ее популярным отделочным материалом.

К отрицательным свойствам древесины относятся анизотропность, т.е. неоднородность структуры и свойств в различных направлениях по отношению к расположению древесных волокон; повышенная гидроскопичность и водопоглощение, предопределяющие изменение важнейших физико-механических характеристик за счет неравномерного разбухания, коробления и растрескивания.

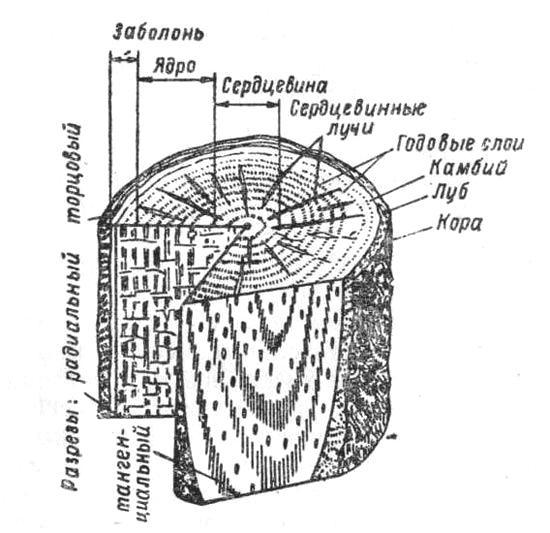

В результате растительного происхождения древесина имеет трубчатоеслоисто-волокнистое строение.

Основную массу древесины составляют древесные волокна, расположенные вдоль ствола.

Они состоят из удлиненных пустотелых оболочек отмерших клеток (трахеидов, длиной порядка 3 мм) органических веществ (целлюлозы и легнина).

Древесные волокна располагаются концентрическими слоями вокруг оси ствола, которые называются годичными слоями, т.к. каждый слой нарастает в течение года

Они хорошо заметны в виде ряда колец на поперечных разрезах ствола, особенно хвойных деревьев.

По их количеству можно определить возраст дерева.

Каждый годичный слой состоит из двух частей.

Внутренний слой (более широкий и светлый) состоит из мягкой ранней древесины, образующейся весной, когда дерево растет быстро.

Клетки ранней древесины имеют более тонкие стенки и широкие полости.

Клетки поздней древесины имеют более толстые стенки и узкие полости.

Прочность и плотность древесины зависит от относительного содержания в ней поздней древесины.

Средняя часть стволов древесины хвойных пород имеет более темный цвет, содержит больше смолы и называется ядро.

Затем идет заболонь и, наконец, кора.

Кроме того в древесине имеются горизонтальные сердцевинные лучи, мягкая сердцевина, смоляные ходы, сучки.

Строение древесины

3. Сортамент и качество древесины

Лесные материалы получают механической обработкой в основном ствола срубленного дерева, у которого отделены сучья и корни.

Такие стволы называются древесными хлыстами.

В зависимости от размеров и наличия пороков хлысты и их обрезки относятся к двум товарным категориям: деловой и дровяной (низкокачественной) древесине. В совокупности с отходами лесозаготовок, лесопиления и деревообработки перерабатывается на ценные лесопродукты, используемые в производстве разнообразных по виду и назначению композиционных материалов и изделий на их основе.

По способу механической обработки все лесоматериалы подразделяются на шесть классов:

- круглые лесоматериалы, получаемые поперечным делением хлыста на отрезки различной длины;

- пиленые лесоматериалы, изготовляемые продольным пилением круглого леса с последующей поперечной распиловкой полученного полуфабриката;

- лущеные лесоматериалы, получаемые резанием древесины по спирали (лущением);

- строганые лесоматериалы, изготавливаемые резанием дре. весины ножами, формирующими плоскую поверхность раздела;

- колотые лесоматериалы, производимые продольным разделением древесины клиновидными инструментами;

- измельченные лесоматериалы, получаемые переработкой древесины на специальном оборудовании (рубильном, строгальном, размольном);

Разновидности материалов первых пяти классов называются сортиментами.

Круглые деловые лесоматериалы хвойных и лиственных пород используются в различных отраслях промышленности, строительстве и сельском хозяйстве.

При разделке хлыстов получают следующие разновидности круглых сортиментов:

- бревна, предназначенные для использования в круглом виде или в качестве сырья для выработки пиломатериалов и заготовок;

- кряжи, используемые для выработки специальных видов лесоматериалов - лущеного и строганого шпона, шпал и др. Отрезки кряжей, соответствующие по длине рабочим размерам деревообрабатывающего оборудования, называется чураками;

- балансы - сортименты, перерабатываемые на целлюлозу и древесную массу.

В соответствии с ГОСТ 9463-88 и ГОСТ 9462-88 в зависимости от качества древесины круглые лесоматериалы как хвойных, так и лиственных пород изготавливаются трех сортов.

По толщине (диаметру в верхнем отрубе) они подразделяются на три группы:

- мелкие - толщиной от 6 до 13 см с градацией 1 см;

- средние - толщиной от 14 до 24 см с градацией 2 см;

- крупные - толщиной от 26 см и более с градацией 2 см.

Длина лесоматериалов зависит от их назначения и колеблется в широких пределах от 0,5 до 17 м. Наиболее распространенные длины находятся в диапазоне 3-6,5 м.

Круглые лесоматериалы хвойных (сосна, ель, пихта, лиственница, кедр) пород 1, 2 и 3-го сортов, предназначенные для выработки пиломатериалов и заготовок общего назначения, должны иметь толщину 14 см и более, длину - от 3 до 6,5 м с градацией 0,25 м.

Используемые для того же назначения лесоматериалы 1, 2, и 3-го сортов лиственные (все породы, кроме дуба, бука, ясеня, ильма, клена и граба) должны также иметь толщину 14 см и более, а длину - от 2 до 6 м с градацией 0,25 м.

Лесоматериалы 1-го и 2-го сортов, как и хвойных (лиственница, сосна, кедр), так и всех лиственных пород применяются для выработки строганного шпона. При этом толщина хвойных сортиментов должна быть не менее 32 см, а лиственных - не менее 24 см, при их длине соответственно не менее 2,5 и 1,5 м с градацией 0,1 м.

Лущеный шпон изготавливается из хвойных (сосна, лиственница, кедр, ель, пихта) и лиственных (дуб, клен, ясень, ильм, береза, бук, граб, ольха, осина, тополь, липа) лесоматериалов 1-го и 2-го сортов.

При толщине хвойных кряжей 18 см и более они должны иметь 1,3; 1,6 и кратную им в метрах длину, а при толщине 20 см и более длина сортиментов должна соответствовать 1,91; 2,23; 2,54 и кратным им размерам в метрах.

Для выработки лущеного шпона из лесоматериалов лиственных пород используются кряжи толщиной 16-18 см и более с градацией по длине, соответствующей хвойным сортиментам диаметром 18 и 29 см.

В круглом виде лесоматериалы как хвойных, так и лиственных пород используются для строительных целей и возведения вспомогательных и временных строений различного назначения (подтоварник).

Хвойные сортименты (сосна, ель, пихта, лиственница) 1-го и 2-го сортов толщиной 14-24 см, длиной 3,6-6,5 м с градацией 0,5 м применяются в строительстве, а для временных сооружений используются лесоматериалы 2-го сорта, толщиной 6-13 см, длиной 3-6,5 м с градацией 0,5 м. Кроме указанных древесных пород, в данном случае может использоваться и кедр.

На строительство в круглом виде могут идти лесоматериалы всех лиственных пород 2-го сорта толщиной 12-14 см и длиной 4-6,5 м с градацией 0,5 м, а для вспомогательных и временных построек - 2-го сорта толщиной 8-11 см и длиной не менее 3 м с градацией 0,25 м.

Для каждого сорта круглых лесоматериалов установлены соответствующие нормы допуска пороков (сучки, пасынок, грибные поражения, червоточина, трещины, кривизна ствола, наклон волокон, двойная сердцевина, прорости, сухобокость, рак, механические повреждения)

Основными сортообразующими пороками у хвойных лесоматериалов являются сучки и пасынок; в лесоматериалах 2-го сорта допускается наличие проростей, механических повреждений и сухобокость, а у 3-го сорта - одновременно ядровой и заболонной гнили при условии, что суммарный размер поражения не превышает 1/8 вписанной в торец полосы.

Основными сортообразующими пороками лиственных материалов являются (в зависимости от толщины) сучки, гнили и кривизна.

В мелких материалах не допускаются ядровая гниль, дупло и табачные сучки, а в лесоматериалах средних - ядровая гниль и дупло, если они укладываются в торцовую полосу размером от 1/10 до 1/3 (в зависимости от сорта), то допускаются.

Пиленые лесоматериалы (пилопродукция) по возрастающей степени готовности к дальнейшему использованию подразделяются на собственно пиломатериалы, пиленые заготовки и пиленые детали.

Пиленые материалы получают раскроем бревен; заготовки вырабатываются из пиломатериалов, а детали - из заготовок или непосредственно из круглого леса.

В отличие от собственно пиломатериалов пиленые заготовки по размерам и качеству соответствуют будущим деталям с припусками на усушку и механическую обработку. Пиленые детали дальнейшей механической обработки не требуют.

Пиломатериалы в зависимости от области применения подразделяются на пиломатериалы, предназначенные для использования в народном хозяйстве, и на экспорт.

Требования к пиломатериалам общего назначения, изготавливаемым из древесины хвойных (сосна, ель, лиственница, кедр, пихта) и лиственных (дуб, ясень, бук, клен, граб, вяз, ильм, береза, ольха, осина, тополь, липа) пород регламентированы ГОСТ 8486-86 и ГОСТ 2995-83.

По форме и размерам поперечного сечения пиломатериалы подразделяются на:

- доски;

- бруски;

- брусья;

- обапол (горбыльный и дощатый);

- шпалы.

К доскам относятся пиломатериалы, ширина которых вдвое превышает их толщину. У брусков ширина меньше двойной толщины, а у брусьев ширина и толщина превышает 100 мм.

В зависимости от числа пропиленных сторон пиломатериалы подразделяются на необрезные, обрезные и односторонне обрезные.

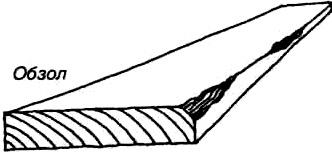

У необрезных пиломатериалов пропилены только пласти, а кромки не пропилены. Обрезные же пиломатериалы изготавливаются либо пропиленными со всех четырех сторон, либо с кромками, имеющими тупой или острый обзол - сохранившуюся часть поверхности бревна

Односторонне обрезные пиломатериалы - с пропиленными пластью и одной кромкой выпиливаются только из лиственных пород.

В соответствии с ГОСТ 24454-80 пиломатериалы хвойных пород должны иметь следующие номинальные размеры по толщине и ширине при влажности 20% (табл.5).

Номинальные размеры толщины и ширины пиломатериалов хвойных пород, мм

|

Толщина |

Ширина |

||||||||

|

16 |

75 |

100 |

125 |

150 |

- |

- |

- |

- |

- |

|

19 |

75 |

100 |

125 |

150 |

175 |

- |

- |

- |

- |

|

22 |

75 |

100 |

125 |

150 |

175 |

200 |

225 |

- |

- |

|

25 |

75 |

100 |

125 |

150 |

175 |

200 |

225 |

250 |

275 |

|

32 |

75 |

100 |

125 |

150 |

175 |

200 |

225 |

250 |

275 |

|

40 |

75 |

100 |

125 |

150 |

175 |

200 |

225 |

250 |

275 |

|

44 |

75 |

100 |

125 |

150 |

175 |

200 |

225 |

250 |

275 |

|

50 |

75 |

100 |

125 |

150 |

175 |

200 |

225 |

250 |

275 |

|

60 |

75 |

100 |

125 |

150 |

175 |

200 |

225 |

250 |

275 |

|

75 |

75 |

100 |

125 |

150 |

175 |

200 |

225 |

250 |

275 |

|

100 |

- |

100 |

125 |

150 |

175 |

200 |

225 |

250 |

275 |

|

125 |

- |

- |

125 |

150 |

175 |

200 |

225 |

250 |

- |

|

150 |

- |

- |

- |

150 |

175 |

200 |

225 |

250 |

|

|

175 |

- |

- |

- |

- |

175 |

200 |

225 |

250 |

- |

|

200 |

- |

- |

- |

- |

- |

200 |

225 |

250 |

- |

|

250 |

- |

- |

- |

- |

- |

- |

- |

250 |

- |

При влажности пиломатериалов более или менее 20% их номинальные размеры должны уменьшаться или увеличиваться на соответствующую величину усушки (ГОСТ 6782.1-75).

Ширина узкой пласти, измеренной в любом месте длины необрезных пиломатериалов, должна быть:

- для толщины от 16 до 50мм - не менее 50 мм;

- для толщины от 50 до 100 мм - не менее 60 мм;

- для толщины от 100 до 300 мм - не менее 0,6 толщины.

Для пиломатериалов обрезных эти показатели должны соответствовать:

- для толщины от 16 до 50 мм - не менее 50 мм;

- для толщины от 50 до 100 мм - не менее 60 мм;

- для толщины от 100 до 300 мм - не менее 0,7 толщины.

Пиломатериалы, предназначенные для экспорта или (по договоренности с потребителем) для внутреннего рынка, должны изготавливаться со следующими размерами поперечного сечения: 60x100, 90x90, 90x125, 50x300, 63x300, 75x300 и 100x300 мм.

Номинальная длина пиломатериалов для внутреннего рынка и экспорта от 1,0 до 6,5 м с градацией 0,25 м; только для экспорта от 0,9 до 6,3 м с градацией 0,3 м, а для тары - от 0,5 м с градацией 0,1м.

Пиломатериалы хвойных пород толщиной от 16 до 32 мм относятся к тонким; от 40 до 100 мм - к толстым доскам и брускам и от 125 до 250 - к брусьям.

По качеству древесины и обработки доски и бруски разделяются на пять сортов (отборный, 1, 2, 3, 4-й), а брусья - на четыре сорта (1, 2, 3, 4-й), это определяется наличием в пилопродукции допустимых паразитных и непаразитных пороков (ГОСТ 8486-86).

Пиломатериалы отборного, 1, 2 и 3-го сортов изготавливаются сухими (с влажностью не более 22%), сырыми (при влажности более 22%) и сырыми антисептированными по ГОСТ 10950-78.

Влажность пиломатериалов 4-го сорта не нормируется. Оценка качества пиломатериалов должна производиться по пласти или кромке, худшей для данной доски, а брусков и брусьев квадратного сечения - по худшей стороне.

У лиственных пиломатериалов количество размеров по толщине находится в диапазоне от 16 до 100 мм. Кроме того, они могут изготавливаться толщиной 28, 35, 55, 65, 80 и 90 мм. При этом пиломатериалы толщиной до 32 мм включительно считаются тонкими, а больших размеров - толстыми.

Ширина лиственной пилопродукции колеблется от 60 до 110 мм с градацией 10 мм, а также 130, 150, 180 и 200 мм. При этом ширина узкой пласти должна быть не менее 40 мм.

По длине пиломатериалы лиственных пород подразделяются на короткие, длиной от 0,5 до 0,9 м; средние - от 1 до 1,9 м; и длинные - от 2 до 6,5 м.

Все эти типоразмеры пиломатериалов, изготавливаемые из твердых лиственных пород, имеют градацию по длине 0,1 м.

Пиломатериалы из мягких лиственных пород и березы (короткие и средние) изготавливаются с градацией 0,1 м, а длинные - 0,25 м.

Лиственные пиломатериалы выпускаются трех сортов. При этом основным сортообразующим пороком в пиломатериалах являются сучки, в соответствии с чем для каждого сорта установлены различные нормы допуска сучков

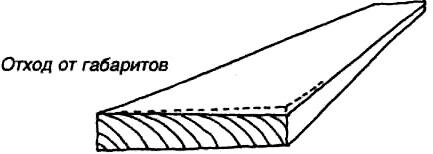

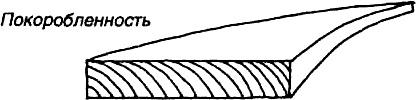

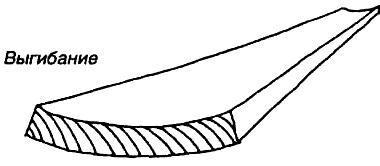

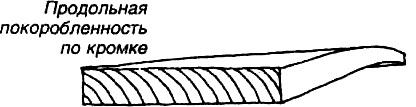

Кроме сучков, на сортность пиломатериалов оказывают влияние наличие различные трещин, пороки строения древесины, грибные поражения, червоточина, покоробленность и дефекты распиловки.

Лущеные, строганые и колотые лесоматериалы

Путем лущения - срезания слоя древесины в виде непрерывной ленты с вращающегося предварительно окоренного и нагретого (распаренного) отрезка ствола (чурака) - получают шпон толщиной от 0,55 до 1,5 мм.

Чураки размером 1,5 - 2 м подвергаются обработке на специальных лущильных станках.

После выхода из этого станка лента шпона до или после сушки разрезается на форматные листы.

Шпон изготавливается из березы, ольхи, бука, дуба, ясеня, ильма, липы, сосны, лиственницы, кедра в виде листов толщиной 0,55; 0,75; 0,95; 1,15; 1,5 мм, шириной (поперек волокон древесины) от 150 до 800 мм с градацией через 50 мм и от 800 до 1600 мм с градацией через 100 мм.

Длина листов шпона в направлении вдоль волокон - от 800 до 2200 мм с градацией через 100 мм.

В зависимости от толщины шпона допускаемые отклонения от этого размера составляют +0,05 или ±0,1 мм.

В зависимости от качества древесины, обработки и назначения лущеный шпон согласно ГОСТ 99-75 подразделяется на восемь сортов: А, АВ, В, ВВ, С - для наружных слоев клееной древесины и 1, 2 и 3-й - для внутренних слоев.

Сортовые требования характеризуются ограничением содержания в шпоне различного вида пороков и чистотой поверхности, которая должна быть не ниже VI класса шероховатости для ясеня, дуба, ильма и VII класса - для остальных пород.

В качестве полуфабриката лущеный шпон используется для изготовления клееной фанеры, слоистых пластиков и облицовки (фанерования) изделий из древесины.

Шпон строганый изготавливается главным образом из древесных пород, обладающих красивой текстурой, цветом и рисунком (дуб, ясень, бук, чинара, лиственница, тис и некоторые разновидности экзотических пород - красное, лимонное дерево и др.), и используется как облицовочный материал.

Окоренные кряжи, предназначенные для изготовления этой разновидности шпона раскалываются на чураки, из которых в свою очередь продольной распиловкой получают брусья, или ванчесы - части двухкантных брусьев с тремя пропиленными сторонами.

Сострагивание листов шпона с предварительно пропаренных брусьев производится на шпонострогальных станках. При этом в зависимости от плоскости строгания получают шпон радиальный Р, полурадиальный ПР, тангенциальный Т и тангенциально-торцовый ТТ, вырабатываемый из наростов.

По качеству древесины, чистоте обработки и назначению шпон согласно ГОСТ 2977-82 делится на 2 сорта. Толщина шпона в зависимости от породы - 0,6; 0,8; 1 мм; ширина в зависимости от сорта и направления строгания - от 80 до 200 мм. Длина тангенциально-торцового шпона - от 0,3 м, шпона из древесины особо ценных пород - от 0,4 м и шпона из древесины остальных пород - от 1 м и выше с градацией 0,3 м.

Допускаются отклонения от толщины на ±0,04 мм и ±0,08 мм соответственно для шпона толщиной 0,6-0,8 мм и 1 мм.

Влажность высушенного шпона должна соответствовать 8 ±2%.

Строганием получают также штукатурную дрань, толщиной 4 мм, шириной 19, 22, 25 и 32 мм и длиной от 500 до 1500 мм с градацией в 100 мм.

При этом в основном используются отходы древесины хвойных и мягких лиственных пород.

На специальных строгальных станках из отрезков древесины осины, тополя, ольхи и хвойных (кроме лиственницы) пород изготавливают кровельную щепу толщиной 2--3 мм, шириной от 50 до 120 мм и длиной от 350 до 1000 мм с градацией 50 мм.

Путем раскалывания получают колотые балансы. После удаления ядровой гнили из низкокачественной древесины при раскалывании поленьев образуется полноценное сырье для выработки целлюлозы и древесной массы.

Измельченные лесоматериалы

К этой категории материалов относятся технологическая щепа, технологические опилки, стружка и древесная мука.

Технологическая щепа, получаемая в виде товарной продукции из низкокачественной древесины и круглых отходов лесопиления, широко используется в производстве древесностружечных и древесноволокнистых плит, а также в качестве исходного сырья для изготовления древесных заполнителей в таких композиционных материалах и изделиях на их основе, как арболит, фибролит, цементно-стружечные плиты.

Опилки лесопиления являются основным органическим заполнителем в производстве ксилолита.

Композиционные древесные материалы

К этой категории древесных материалов относятся:

- клееная древесина;

- композиционные материалы на основе измельченной древесины.

Клееная древесина подразделяется на слоистую клееную - фанера, фанерные плиты, древесно-слоистые пластики; массивную клееную - клееные доски, бруски, брусья, плиты и комбинированную клееную - столярные плиты, сочетающие в себе массивную древесину и шпон.

Фанера общего назначения представляет собой листовой материал, склеенный из трех и более слоев лущеного шпона, обычно с взаимно перпендикулярным расположением волокон в смежных слоях; возможно также расположение их под углом 45° или звездообразно - под углом 30 и 60°.

В зависимости от толщины слоев шпона фанера подразделяется на:

- равнослойную;

- неравнослойную.

Наименование фанеры определяется породой древесины, из которой изготовлен лицевой слой (рубашка) изделия - березовая, ольховая, буковая, липовая, осиновая, тополевая, кленовая, еловая, сосновая, пихтовая, кедровая, лиственная.

Склеивание фанеры производится разными, отличающимися различной стойкостью к действию воды и атмосферной влаги, клеями.

В соответствии с этим различают фанеру:

- повышенной водостойкости (ФСФ) - на фенолформальдегидных клеях;

- средней водостойкости (ФК) - на карбамидных клеях и (ФБА) - на клеях альбуминно - казеиновых;

- ограниченной водостойкости (ФБ) - на казеиновом, соевом и других клеях.

Влажнось фанеры марок ФСФ и ФК должна находиться в пределах 5-10%, а марок ФБА и ФБ - 6-15%.

Номинальная толщина листов березовой фанеры - от 1,5 до 3 мм с градацией 0,5 мм; фанеры из древесины других пород - от 3 до 10 мм с градацией 1 мм, при толщине 12, 15, 18 мм - с градацией 3 мм.

Формат листов фанеры по длине (в направлении волокон наружного слоя) и ширине (мм): 2440x1525; 2440x1220; 2135x1525; 1830x1220; 1525x1525; 1525x1220; 1525x750; 1220x1220; 1220x725. Допускаемые отклонения от указанных размеров не более 5 мм.

По виду обработки поверхности фанера может быть:

- шлифованной (циклеванной)

- нешлифованной.

В зависимости от сорта лущеного шпона, использованного для наружных слоев, установлено пять сортов фанеры: A/AB; AB/A; B/BB; BB/C; C/C, где в числителе указаны сорта лицевого слоя, а в знаменателе - оборотного слоя.

Для внутренних слоев фанеры используется шпон 1,2, 3-го сортов.

При оценке качества фанеры устанавливается прочность (на скалывание) клеевого шва; ее водостойкость - выдерживанием в течение 24 ч в воде комнатной температуры или в кипящей воде в течении 1 ч с последующим установлением предела прочности при скалывании по клеевому шву.

Фанера марки ФБ испытывается только в сухом состоянии.

Фанера общего назначения используется для изготовления дверей, панелей, рам, опалубки, внутренней облицовки стен, потолков, перегородок, а водостойкая, высокой прочности и жесткости фанера применяется для создания пространственных несущих строительных конструкций

Фанера, облицованная строганым шпоном

Фанера, используемая для внутренней отделки помещений, производства мебели и др., в отличие от фанеры общего назначения облицовывается по наружному слою или обоим слоям строганым шпоном из древесины ценных пород с декоративной текстурой (дуба, ясеня, бука, красного дерева, ореха, ильма, карагача, лиственницы, тиса).

По качеству древесины и чистоте обработке облицованного шпона декоративная фанера делится на два сорта, а в зависимости от вида клея, согласно ГОСТ 1159-77, на две марки: ФОФ - на фенолформальдегидных клеях; ФК - на клеях карбамидных.

По текстуре строганого шпона фанера подразделяется на:

- радиальную;

- полурадиальную;

- тангенциальную;

- тангенциально-торцевую.

Качество внутренних слоев такое же, как у фанеры общего назначения.

Листы облицованной фанеры выпускаются следующих размеров (мм): 1830x1200x4, 1525x1525x10, 1525x1220 толщиной 6, 8 и 9; 1525x725x10. влажность фанеры не должна превышать 8+2%.

Фанера декоративная (ГОСТ 14614-79)

Используется как декоративно-отделочный материал и отличается от фанеры общего назначения наличием на лицевой поверхности пленочного (водо-, тепло- и светостойкого) покрытия иногда в сочетании с декоративной бумагой. По качеству изготовления подразделяется на два сорта, а по виду отделки лицевых "рубашек" - на глянцевую и полу матовую.

Выпускается четырех марок:

- ДФ-1 - с прозрачным, бесцветным или окрашенным пленочным покрытием на основе мочевино - меламиноформальдегидных смол, не укрывающим текстуру натуральной древесины;

- ДФ-2 - с декоративным бумажным покрытием, имитирующим текстуру ценных пород древесины, защищенным пленкой на основе мочевино - меламиноформальдегидных смол;

- ДФ-3 - фанера повышенной водостойкости, облицованная прозрачной или окрашенной пленкой на основе меламиноформальдегидных смол;

- Дф-4 - облицованная текстурной бумагой фанера повышенной водостойкости со связующим на основе меламиноформальдегидных смол.

Облицовка может наноситься как с одной, так и с обеих сторон листа таких же форматов, как и фанера общего назначения. Ее толщина - от 3 до 5 мм с градацией 1 мм и от 6 до 12 мм с градацией 2 мм.

Изготавливается декоративная фанера из березового, ольхового, липового, осинового и тополевого шпона.

Для внутренних слоев фанеры с непрозрачной облицовкой допускается использование шпона из древесины сосны и лиственницы.

Для наружных слоев фанеры всех марок применяется шпон сорта А; для марок ДФ-2 и ДФ-4 допускается также шпон сорта АВ.

Наличие на поверхности фанеры защитных смоляных пленок позволяет мыть их холодной водой и протирать керосином и другими органическими растворами

Фанера бакелизированная - высокопрочный материал повышенной водо- и атмосферостойкости. Изготавливается из склеенных феноло- или крезолоформальдегидными смолами листов березового лущеного шпона с взаимно перпендикулярным расположением волокон.

Выпускается шести марок: ФБС, ФБСГ ФБВР ФБВ, ФБС-А и ФБСА (ГОСТ 11539-83).

У фанеры первых четырех марок наружные слои пропитываются спирто- или водорастворимой смолами, на что указывают последние буквы марок.

На наружные слои фанеры остальных двух марок спирторастворимые смеси только наносятся. Спирто- или водорастворимые смолы наносят также на внутренние слои фанеры всех марок.

Бакелизованная фанера марок ФБС и ФБС, используется для изготовления конструкций, контактирующих с внешней средой, а ФБВ и ФБВ,, эксплуатируемых только внутри помещений.

Марки ФБС-А и ФБС-А, используются в автомобилестроении.

Наружный слой фанеры марок ФБС, ФБВ и ФБС-А изготавливается из шпона сорта В, а на внутренние слои идет шпон сорта ВВ.

Для фанеры остальных марок в обоих случаях используется шпон сорта ВВ.

Бакелизованная фанера вырабатывается восьми форматов: от 1500x1250 до 7700х1550мм при семи (5, 7, 10, 12, 14, 16, 18 мм) размерах их толщины.

Влажность может колебаться в пределах 6-8+2%.

Средняя плотность фанеры всех марок не должна превышать 1200 кг/м.

По технологии обычной клееной фанеры изготавливается и специальная гофрированная фанера, которой в процессе прессования придается волнообразная форма.

Этим достигается повышение жесткости листа, что позволяет использовать такую фанеру в качестве кровельного материала.

Такими же свойствами обладает и ребристая фанера, под "рубашки" которой вклеиваются бруски, сообщающие листам повышенную жесткость.

Фанерные плиты представляют собой значительной толщины клееные материалы, состоящие не менее чем из семи слоев лущеного шпона.

Для наружных слоев плит используется шпон березовый, а для внутренних - березовый, липовый и сосновый.

С учетом различной ориентации слоев шпона фанерные плиты выпускаются трех марок: ПФ-А, ПФ-Б и ПФ-В, - формат которых колеблется в пределах от 2200x1220 до 1220x1220 мм, при этом толщина изделий в зависимости от марки может изменяться от 8 до 78 мм

Древесные слоистые пластики (ДСП)

Древесные слоистые пластики представляют собой композиционные материалы, изготавливаемые из листов березового лущеного шпона, пропитанных резольными смолами, и склеенные в процессе термической обработки под большим давлением.

Согласно ГОСТ 13913-78 в зависимости от расположения волокон древесины шпона в смежных слоях и от назначения древесные слоистые пластики изготавливаются следующих марок: ДСП-А; ДСП-Б; ДСП-Б-э; ДСП-Б-м; ДСП-Б-т; ДСП-Б-о; ДСП-В; ДСП-В-э; ДСП-В-м; ДСП-Г; ДСП-Г-м.

Буквы А, Б, В, Г указывают на порядок укладки шпона в пластике:

- А - волокна древесины шпона у всех слоев имеют параллельное направление или каждые четыре слоя параллельного направления чередуются с одним слоем, имеющим направление волокон под углом 20-25° к смежным слоям;

- Б - каждые 8-12 слоев шпона с параллельным направлением волокон древесины шпона чередуются с одним слоем, имеющим перпендикулярное направление волокон древесины к смежным слоям;

- В - волокна древесины шпона в смежных слоях взаимно перпендикулярны;

- Г - волокна древесины шпона в смежных слоях последовательно смещены под углом 45°.

Малые буквы, поставленные после обозначения марки, указывают | область применения пластика: а - авиастроение (пластик ДСП-Б-а); э - электротехника; м - машиностроение; т - производство текстиль-, ного оборудования.

Древесные слоистые пластики изготавливаются двух типов: в виде листов толщиной 15 мм и плит толщиной от 15 до 60 мм и могут быть склеены из целых по длине листов шпона и составны, склеенными из нескольких листов шпона по длине, уложенных внахлестку и встык.

Цельные листы выпускаются длиной 700, 1150, 1500 мм, шириной 950, 1200, 1500 мм и толщиной от 1 до 12 мм. Составные листы имеют длину 2400, 4800, 5600 мм, ширину 950, 1200 мм и толщину от 3 до 12 мм.

Плиты цельные изготавливаются длиной 700, 750, 1150, 1200 и 1500 мм, шириной 750, 950, 1200, 1500 мм и толщиной от 15 до 30 мм, а составные - длиной 750, 1500, 2400, 4800 и 5600 мм, шириной 750, 950, 1200, 1500 мм и толщиной от 35 до 60 мм.

В зависимости от марки древесных пластиков для наружных слоев листов или плит используется березовый шпон сортов В, ВВ, АВ, а для внутренних слоев - С, В. АВ, ВВ.

Пластики отличаются высокой плотностью (от 1230 до 1300 кг/м), их влажность может колебаться в пределах 6-10 % для плит и от 3 до 8% для листов. В зависимости от толщины водопоглощение за 24 ч для плит не превышает 1-3%, а для листов - 5-15%.

Предел прочности при сжатии вдоль волокон для плит разных марок составляет 98-176 МПа, а при статическом изгибе - 82-294 МПа.

К специальным видам пластика относятся:

- актилит - армированный изготовленный из березового шпона пластик, слои которого чередуются со слоями ткани и металлической сетки. Толщина пластика - 7,5-15 мм. Листы шпона склеиваются спиртовым раствором фенолформальдегидной смолы в процессе горячего прессования. Используется в качестве конструкционного и обшивочного материала;

- термогибкий древесный слоистый пластик на основе выщелоченного или натурального лущеного шпона, пропитанного резольно-новолачной смолой. При нагревании может принимать любую форму, сохраняя ее при охлаждении. Обладает высокими физико-механическими свойствами и применяется во многих отраслях промышленности;

- столярные плиты - композиционные материалы, состоящие из реечных щитов, оклеенных с обеих сторон лущеным шпоном.

Согласно ГОСТ 13715-78 выпускаются следующих типов: HP - из щитов с не склеенными между собой рейками; СР - из щитов со склеенными между собой рейками; БР - из блочно-реечных щитов.

Плиты могут выпускаться облицованными с одной или двух сторон строганым шпоном.

Размеры плит должны быть следующими: 2500x1525, 2500x1220, 1830x1220, 1525x1525 мм при толщине 16, 19, 22, 25, 30 мм. Щиты плит изготавливаются из реек древесины хвойных мягких лиственных пород и березы.

Необлицованные плиты должны оклеиваться с каждой стороны двумя слоями лущеного шпона одинаковой толщины и с одинаковой направленностью волокон древесины, расположенных перпендикулярно к длине плиты (реек).

Композиционные материалы на основе измельченной древесины

Древесностружечные плиты (ДСтП) получают путем горячего прессования формовочной массы, состоящей из смеси древесных стружек и полимерного связующего мочевиноформальдегидной или фенолоформальдегидной смол.

По способу изготовления различают плиты плоского прессования, у которых древесные частицы расположены параллельно лицевым поверхностям плиты, и экструзионного (путем выдавливания из мундштука пресса) формования - с древесными частицами, расположенными преимущественно перпендикулярно этим поверхностям.

Для придания древесностружечным плитам био- и огнестойкости, гидрофобности в связующее или в стружку вводятся антисептики, антипирены или гидрофобные вещества

По конструкции плиты разделяются на: однослойные, трехслойные и многослойные. В однослойных плитах размеры древесных частиц и содержание связующего примерно одинаковы по всей толщине изделия.

В трехслойных плитах наружные слои образованы более тонкими древесными частицами с большим содержанием связующего, чем у внутреннего; у многослойных плит размеры древесных частиц или содержание связующего послойно возрастают от поверхности к середине плиты.

Плиты могут изготавливаться на основе специально изготовленной тонкой стружки из мягких лиственных пород, станочной стружки, дробленых древесных отходов (дробленки) и опилок.

Плоские прессованные древесностружечные плиты согласно ГОСТ 10632-89 подразделяются:

- по физико-механическим показателям - на марки П-А и П-Б; по качеству поверхности - на 1-й и 2-й сорта;

- по виду поверхности - с обычной и мелкоструктурной (М) поверхностью; по степени обработки поверхности на шлифованные (Ш) и нешлифованные;

- по гидрофобным свойствам - с обычной и повышенной (В) водостойкостью; по содержанию формальдегида (ГОСТ 27678) в мг на 100 г абсолютно сухой плиты, - на классы эмиссии Е1 (до 10 г включительно) и Е2 (св. 10-30 г).

Плотность древесностружечных плит в зависимости от их структуры, способов формования может колебаться в пределах от 550 до 820 кг/м, а их водостойкость непосредственно связана с видом используемого связующего и породой древесины частиц стружки.

Разбухание по толщине за 24 ч для плит с обычной водостойкостью не должно превышать 22% (для плит П-А) и 33 % (для плит П-Б), для плит с повышенной водостойкостью этот показатель соответственно должен быть не более 12 и 15%.

Влажность плит должна находиться в пределах 5-12 %.

ГОСТ 10632-89 предусматривает следующие размеры древесностружечных плит плоского прессования (мм):

- длина - 1830, 2040, 2440, 2500, 2600, 2700, 2750, 2840, 3220, 3500, 3600, 3690, 3750, 4100, 5200, 5500, 5680;

- ширина- 1220, 1250, 1500, 1750, 1800, 1830, 2135, 2440, 2500;

- толщина - от 8 до 28 с градацией 1 мм.

Предельные отклонения от указанных размеров приняты равными: по длине и ширине ±5 мм, по толщине ±0,3 мм.

Предел прочности при растяжении перпендикулярно пласти плиты:

- при ее толщине от 8 до 12 мм должен быть не менее 0,35 МПа (П-А) и 0,30 МПа (П-Б);

- при толщине от 13 до 19 мм - не менее 0,30 МПа для обеих марок;

- при толщине от 20 до 30 мм - не менее 0,25 МПа также для обеих марок.

Предел прочности при изгибе:

- при толщине плиты от 8 до 12 мм должен быть не менее 18 МПа (П-А) и 16 МПа (П-Б);

- при толщине от 13 до 19 мм - не менее 16 МПа (П-А) и 14 МПа (П-Б);

- при толщине от 20 до 30 мм - не менее 14 МПа (П-А) и 12 МПа (П-Б).

Качество поверхности плит должно соответствовать нормам, предусмотренным ГОСТ 10632-89 и учитывающим дефекты шлифования, наличие посторонних включений, нарушение гладкости поверхности, сколы кромок, выкрашивание углов.

Экструзионные древесностружечные плиты облицованы декоративной бумагой, лущеным или строганым шпоном, что повышает их прочность в 15-29 раз.

Выпускаются двух марок - ЭС (сплошные) и ЭМ (многопустотные); изготавливаются они Длиной 1525 и 1830 мм, шириной 1220 и 1250 мм и толщиной 15-24 (ЭС) и 27-52 мм (ЭМ).

Плотность экструз ионных плит марки ЭС колеблется в пределах от 550 до 650 кг/м при пределе прочности при статическом изгибе 10 МПа, а плотность плит марки ЭМ - 350-400 кг/м при прочности при статическом изгибе 5 МПа.

Плиты этого вида используются для изготовления неответственных строительных деталей (ЭС) и в качестве материала для изготовления щитовых дверей, перегородок.

Плиты плоского прессования в зависимости от марок применяются в мебельном производстве, для изготовления строительных панелей и конструкций, временных сооружений, кровли, подоконников и других несущих элементов конструкций, а также в качестве отделочного и облицовочного материала

Древесноволокнистые плиты (ДВП) изготавливаются методом горячего прессования волокнистых масс, состоящих из целлюлозосодержащих волокон, наполнителей, синтетических полимеров и специальных добавок.

Основным сырьем в технологии производства ДВП являются отходы лесозаготовок и деревоперерабатывающих производств (древесная щепа и дробленка), а также стебли камыша, льняная костра и другие растительные материалы. В соответствии с ГОСТ 4968-86 древесноволокнистые плиты в зависимости от плотности подразделяются на мягкие (М), полутвердые (ПТ), твердые (Т) и сверхтвердые (СТ).

Мерочным показателем для мягких (М) плит является минимальный (0,4 МПа) предел прочности при изгибе, с учетом величины которого ДВП подразделяется на марки: М-4, М-12, М-20 с Rизг соответственно - 0,4; 1,2; 2,0 МПа; ПТ-100 с Rизг 10 Мпа; Т-350 иТ-400 с Rизг соответственно 35 и 40 МПа и СТ - 500 с Rизг 50 МПа.

Средняя плотность мягких плит в зависимости от марки колеблется в пределах от 150 до 350 кг/м; полутвердых и твердых - от 400 до 850 кг/м и сверхтвердых - 950 кг/м.

В зависимости от марок ДВП выпускаются различных размеров.

Размеры древесноволокнистых плит, мм

|

Марка |

Длина |

Ширина |

Толщина |

|

М-4, М-12 |

3000,2700,2500 |

1700,1220 |

12,16,25 |

|

М-20 |

1800,1600, 1200 |

- |

8, 12 |

|

ПТ-100 |

5500, 3600, 3000 |

2140, 1830 |

6,8, 12 |

|

Т-350, Т-400 |

2700,2500,2350 |

1700, 1220 |

2,5, 3,2, 4 |

|

СТ-500 |

2050, 1200 |

- |

5,6 |

Отклонения от номинальных размеров в зависимости от марки плит допускаются в пределах: по длине и ширине - ±5 мм, по толщине - от -3 до +1 мм.

Древесноволокнистые плиты используются для устройства перегородок, облицовки стен, обшивки потолков, настилки полов и др.

В строительной практике наибольшее распространение получили отделочные (декоративные) и теплозвукоизоляционные древесноволокнистые плиты.

Отделочные ДВП выпускаются с матовой лицевой поверхностью (тип А) и с зернисто-глянцевой или полуматовой лицевой поверхностью (тип Б).

Плиты типа А окрашиваются водоэмульсионными поливинил - ацетатными красками; плиты типа Б покрываются эмалями на основе синтетических смол.

Кроме этого, используется облицовка поверхности плит синтетическими пленками по текстурной бумаге.

В качестве декоративных плит могут использоваться и твердые ДВП с декоративным эмалевым покрытием, имитирующим глазурованные плитки, а также плиты с лакокрасочным покрытием типов А - декоративным печатным рисунком и Б - одноцветные.

Мягкие ДВП в основном применяются в строительстве в качестве термоизоляционного материала стен, потолков и полов, теплоизоляции совмещенных крыш, звукоизоляционных прокладок и выравнивающих слоев под твердые покрытия полов.

Твердые плиты используются в качестве листового облицовочного материала каркасных перегородок, стен и потолков, для изготовления щитовых дверей, в мебельной промышленности.

Сверхтвердые ДВП, обработанные синтетическими смолами и высыхающими маслами, находят применение в качестве материала для покрытия полов, которые приклеиваются к основанию (панелям, цементным стяжкам, дощатым полам) кумарононакритовой мастикой КН-2, поливинилацетатной дисперсией, напритовым клеем НТ-4, латексными. составами.

Изделия на основе древесно-цементных композиций

К этой категории строительных материалов относятся в основном плитные изделия, изготавливаемые из рационально подобранных смесей, состоящих из минеральных вяжущих (портландцемент, магнезиальные вяжущие), органических заполнителей (древесная стружка, древесные опилки) и различных добавок (пластификаторы, минерализаторы и др.). Основными разновидностями таких искусственных конгломератов являются арболит, фибролит, цементно-стружечные плиты и ксилолит.

Арболит - разновидность легкого бетона на органическом (древесная стружка) заполнителе.

Находит применение как материал для изготовления крупных и мелких стеновых блоков, панелей, плит покрытий, перегородочных плит, тепло- и звукоизоляционных изделий, объемно-пространственных конструкций и др.

Эти изделия в зависимости от средней плотности подразделяются на теплоизоляционные, с плотностью 400-500 кг/м, и конструкционные, с плотностью 500-850 кг/м. В соответствии с ГОСТ 19222-84 выпускаются марки 5, 10, 15, 25 и 35 (классы по прочности В-0,35; В-0,75; В-1; В-1,5; В-2; В-2,5).

Основной разновидностью органического заполнителя является дробленка, получаемая из отходов лесозаготовок и лесопиления.

Размеры древесных частиц измельченной древесины, допускаемые ГОСТ 19222-84, не должны превышать по длине 40 мм, по ширине - 10 мм, по толщине - 5 мм. Примесей коры в заполнителе должны содержаться не более 10%, а хвои и листьев - не более 5% по массе сухой смеси дробленки.

В качестве органического заполнителя в производстве арболитовых изделий могут также использоваться измельченная костра таких лубяных растений, как лен и конопля, и дробленка, получаемая из измельченных стеблей хлопчатника и рисовой соломы.

Фибролит - плитный материал, технические требования к которому регламентируются ГОСТ 8928-81. Изготавливается из смеси специально нарезанной стружки, портландцемента, химических добавок - минерализаторов и воды.

Древесная стружка (шерсть) изготавливается на специальных древесно-шерстных станках преимущественно из древесины таких хвойных пород, как ель, сосна и пихта, и имеет следующие размеры: длина - не более 500 мм, ширина 1-5 мм, толщина 0,2-0,7 мм.

Эти размеры корректируются в зависимости от вида плитных изделий: для конструктивных плит используется древесная шерсть шириной 3-4 мм и толщиной 0,3-0,5 мм, а для акустических плит - более толстая древесная шерсть шириной 1-2 мм.

Для сохранения высокой эластичности фибр при увеличении их толщины уменьшается их ширина. При этом основную массу (75 %) такого древесного заполнителя должны представлять ленты длиной 250-500 мм, при полном исключении стружки короче 50 мм

В зависимости от назначения цементно-фибролитовые плиты подразделяются на следующие марки: Ф-300 - плиты теплоизоляционные; Ф-400 - плиты теплоизоляционно-конструкционные и звукоизоляционные, Ф-500 - плиты конструкционно-теплоизоляционные и звукоизоляционные (акустические).

Изготавливаются они длиной 2000, 2400, 3000 мм, шириной 500, 550, 1150 мм, толщиной 25, 35, 50, 75, 100 мм.

Допускаемые отклонения по длине и ширине ±5 мм, по толщине ±3 мм.

Цементно-стружечные плиты (ЦСП)

ЦСП - новый конструкционный листовой материал, обладающий рядом положительных свойств: высокой механической прочностью, влагостойкостью, биостойкостью, легкой обрабатываемостью, относится к категории трудносгораемых материалов.

Это позволяет использовать такие плиты в качестве элементов обшивки ограждающих конструкций - плит покрытий и перекрытий, панелей стен и перегородок, а также в качестве материала для изготовления огнестойких столярных изделий, подвесных потолков, элементов крыши, полов, вентиляционных каналов и др.

Формование таких изделий осуществляется из рационально подобранных смесей, в состав которых входят: портландцемент марки 500-750, специальная станочная еловая стружка, химические добавки - минерализаторы (сернокислое оксидное железо + хлорид кальция + известь или сернокислый алюминий + жидкое стекло) и вода.

Оптимальные размеры стружки, мм: длина - 25-31, ширина - 1,6-4,8, толщина - 0,3 мм. Возможно замена части (до 30%) станочной стружки лесорамными опилками средней длины - 6 мм, шириной и толщиной - 3,3 мм.

При изготовлении многослойных плит используется фракционированная стружка различных размеров:

- для наружного слоя - стружка длиной не более 5 мм, шириной не более 2 мм и толщиной не более 0,3 мм;

- для внутреннего слоя - стружка длиной не более 30 мм, шириной не более 5 мм и толщиной не более 0,3 мм.

Средняя плотность ЦСП в сухом состоянии - 1185 кг/м, при отпускной влажности 12% - 1320 кг/м.

В зависимости от назначения цементно-стружечные плиты могут отшлифовываться как с одной стороны, так и с обеих сторон или отделываться различными декоративными материалами.

Ксилолит представляет собой разновидность легкого бетона на магнезиальном вяжущем, в качестве заполнителя в котором используются древесные опилки лесопиления, проходящие через сито с ячейками 5 мм.

Отличаясь несгораемостью, малой теплопроводностью, морозо- и водостойкостью, высокой сопротивляемостью ударным нагрузкам и истиранию, ксилолит успешно используется в качестве наливных теплых полов промышленных зданий и сооружений и для изготовления штучных прессованных изделий - подоконных досок.

Деревянные клееные конструкции

Клееные конструкции представляют собой крупноразмерные строительные элементы, изготавливаемые склеиванием друг с другом водостойкими высокопрочными полимерными клеями отдельных заготовок (в том числе малых сечений и длин) из качественной еловой или сосновой древесины.

Использование клееных конструкций, успешно конкурирующих с железобетоном и сталью, является одним из наиболее экономически эффективных способов применения древесины в современном строительстве

Сочетая дерево с другими материалами, изготавливают как несущие, так и ограждающие клееные конструкции зданий и сооружений различные по форме и назначению.

К несущим относятся конструкции плоскостные:

- балки;

- колонны;

- арки;

- стойки;

- фермы и пространственные - цилиндрические своды;

- оболочки и сферические купола.

Цилиндрические своды могут быть распорными, опирающимися на продольные стены или по контуру, и безраспорными, опирающимися на торцевые стены, столбы и диафрагмы. Кроме этого, пересечением цилиндрических сводов образуются своды крестовые и квадратные или шестиугольные в плане, своды сомкнутые.

Из купольных сооружений наибольшее распространение получили сферические купола-оболочки, кружально-сетчатые сферические купола и купола, образуемые пересечением в замке трехшарнирных арок и рам.

Из ограждающих клееных конструкций наибольшее распространение получили панели и покрытия размером 3,0х1,5 м и 6,0x1,5 м, где в качестве продольных ребер используются клееные многослойные элементы.

К клееным относятся и трехслойные панели, обшитые фанерой, древесностружечными или древесноволокнистыми плитами, со средним слоем из пенопласта, вспениваемого непосредственно в полости изделия.

Широкое распространение в практике строительства получили также стеновые панели, состоящие из клееного каркаса, к которому крепятся с одной или с обеих сторон плоские асбестоцементные листы.

Перспективны стеновые панели типа АСД на клееном деревянном каркасе, обшитом плоскими асбестоцементными листами длиной 6 м.

В качестве утеплителя здесь используются минераловатные плиты на синтетическом связующем, а пароизоляцией служит полиэтиленовая пленка толщиной 0,2 мм. В зависимости от разрезки фасада здания ширина таких панелей может быть 0,6; 0,9 и 1,5 м.

Деревянные клееные конструкции должны изготовляться в соответствии с требованиями ГОСТ 20850-84 "Конструкции деревянные клееные".

Влажность древесины конструкций при их изготовлении и приемке должна находиться в пределах 12+3%

Толщина синтетических клеевых прослоек в элементах конструкций должна быть не более 0,5 мм.

При этом показатели предела прочности на послойное скалывание клеевых соединений в конструкциях при влажности древесины 12% должны соответствовать 8 МПа (средний) и 6 МПа (минимальный).

Физические свойства

Плотность. Древесина относится к классу легких конструкционных материалов. Ее плотность зависит от относительного объема пор и содержания в них влаги. Стандартная плотность древесины должна определяться при влажности 12%.

Свежерубленая древесина имеет плотность 850 кг/м3.

Расчетная плотность древесины хвойных пород в составе конструкций в помещениях со стандартной влажностью воздуха 12% принимают равной 500 кг/м3., в помещении с влажностью воздуха более 75% и на открытом воздухе – 600 кг/м3.

Температурное расширение. Линейное расширение при нагревании, характеризуемое коэффициентом линейного расширения, в древесине различно вдоль и под углами к волокнам.

Коэффициент линейного расширения α вдоль волокон составляет (3 ÷ 5) ∙ 10-6, что позволяет строить деревянные здания без температурных швов. Поперек волокон древесины этот коэффициент меньше в 7 – 10 раз.

Теплопроводность древесины благодаря ее трубчатому строению очень мала, особенно поперек волокон.

Коэффициент теплопроводности сухой древесины поперек волокон λ ≈ 0,14Вт/м∙ºС.

Брус толщиной 15 см эквивалентен по теплопроводности кирпичной стене толщиной в 2,5 кирпича (51 см)

Теплоемкость древесины значительна, коэффициент теплоемкости сухой древесины составляет С = 1,6КДЖ/кг∙ºС.

Еще одним ценным свойством древесины является ее стойкость ко многим химическим и биологическим агрессивным среда.

Она является химически более стойким материалом, чем металл и железобетон.

При обычной температуре плавиковая, фосфорная и соляная (низкой концентрации) кислоты не разрушают древесину.

Большинство органических кислот при обычной температуре не ослабляют древесину, поэтому она часто используется для конструкций в условиях химически агрессивных сред.

Механические свойства древесины

Прочность. Древесина относится к материалам средней прочности, однако, ее относительная прочность с учетом малой плотности позволяет сравнивать ее со сталью.

Древесина является анизотропным материалом, поэтому ее прочность зависит от направления действия усилий по отношению к волокнам

При действии усилий вдоль волокон, оболочки клеток работают в самых благоприятных условиях и древесина показывает наибольшую прочность.

Средний предел прочности древесины сосны без пороков вдоль волокон составляет:

- при растяжении – 100 МПа;

- при изгибе – 80 МПа;

- при сжатии – 44 МПа.

При растяжении, сжатии и скалывании поперек волокон эта величина не превосходит 6,5 МПа.

Наличие пороков значительно (~ на30%) снижает прочность древесины при сжатии и изгибе, а особенно (~ на 70%) при растяжении.

Длительность действия нагрузки существенно влияет на прочность древесины.

При неограниченно длительном нагружении ее прочность характеризуется пределом длительного сопротивления, который составляет только 0,5 предела прочности при стандартном нагружении.

Наибольшую прочность, в 1,5 раза превышающую кратковременную, древесина показывает при кратчайших ударных и взрывных нагрузках.

Вибрационные нагрузки, вызывающие переменные по знаку напряжения, снижают ее прочность.

Жесткость древесины (ее степень деформативности под действием нагрузки) существенно зависит от направления действия нагрузок по отношению к волокнам, их длительности и влажности древесины.

Жесткость определяется модулем упругости Е.

Для хвойных пород вдоль волокон Е = 15000 МПа.

В СНиП II-25-80 модуль упругости для любой породы древесины Ео = 10000 МПа. Е90 = 400 МПа.

При повышенной влажности, температура, а также при совместном действии постоянных и временных нагрузок значение Е снижается коэффициентами условия работы mв, mт, mд < 1.

Влияние влажности.

Изменение влажности в пределах от 0% до 30% приводит к снижению прочности древесины на 30% от максимальной.

Дальнейшее изменение влажности не приводит к снижению прочности древесины.

Поперечное изменение влажности (усушка и разбухание) приводят к короблению древесины.

Наибольшая усушка происходит поперек волокон, перпендикулярно годичным слоям.

Деформации усушки развиваются неравномерно от поверхности к центру.

При усушке появляется не только коробление, но и усушечные трещины.

Для сравнивания показателей прочности и жесткости древесины установлено значение стандартной влажности 12%

В12=ВW[1+α(W-12)],

где α – поправочный коэффициент, при сжатии и изгибе α = 0,04.

Влияние температуры.

При повышении температуры предел прочности и модуль упругости снижаются, а хрупкость древесины повышается.

Предел прочности древесины Gt при температуре t в пределах от 10 до 30 °С можно определять исходя из ее начальной прочности - G20 при температуре 20 оС с учетом поправочного коэффициента β = 3,5 МПа.Gt= G20 – β(t-20).

Механические свойства древесины различных древесных пород

|

Порода |

Предел прочности, при W=12%, МПа |

Твердость при W=12%. Мпа |

||||||

|

При сжатии вдоль волокон |

При статическом изгибе |

При растяжении вдоль волокон |

При скалывании вдоль волокон |

Торцовая |

Радиальная |

Тангенциальная |

||

|

Рад. |

Тангенц. |

|||||||

|

Хвойные породы |

||||||||

|

Ель |

35,1-42,3 |

69,3 -77,4 |

103 - 145,8 |

5,3 -8,7 |

5,2 - 6,7 |

22,2- 22,4 |

18,0-18,2 |

18,0- 18,4 |

|

Сосна |

38,4- 46,6 |

71,7 - 87,7 |

103,5-127,8 |

6,2-7,2 |

6,2 - 7,3 |

23-27 |

19,9-24,4 |

22,0- 26,2 |

|

Кедр |

35,2- 37,8 |

60,3 -64,5 |

90,5 |

5,3-7,0 |

6,0 - 7,4 |

18,5-22,0 |

13,7 |

14,6 |

|

Пихта |

34,8- 36,0 |

68,5 - 70,0 |

67,0 |

6,04 -8,1 |

6,5 - 8,8 |

28 - 34 |

17,0 |

16,7 |

|

Лиственница |

42,4- 55,8 |

97,0 - 104,7 |

120,3- 125,0 |

9,4 -9,9 |

8,8 -9 ,4 |

36,2- 42,8 |

26,7- 30,2 |

26,7- 29,2 |

|

Лиственные породы |

||||||||

|

Береза |

47,8-52,2 |

88,7- 101,1 |

156,0- 168,0 |

6,1- 10,6 |

7,1-11,5 |

36,8- 42,1 |

31,1-33,7 |

31,3- 33,5 |

|

Бук |

45,0- 46,1 |

94,0- 108,5 |

123,0- 134,0 |

6,8- 11,6 |

9,2-14,5 |

55,4- 61 |

37,9- 43,5 |

40,2-44,5 |

|

Дуб |

49,0-52,0 |

78,8- 102,0 |

145,0 |

8,6 |

8,3-10,2 |

52,2- 60,8 |

52,1- 56,0 |

49,0 |

|

Граб |

53,1-72,4 |

108,5- 137,0 |

141,0- 189,0 |

15,6 |

19,4 |

64,3- 90,5- |

50,8- 77,0 |

78,5 |

|

Ясень |

49,9-52,7 |

104,3- 108,4 |

110,9- 145,0 |

9,5- 13,9 |

9,0-13,4 |

69,0-74,0 |

57,3- 59,0 |

60,2- 67,0 |

|

Липа |

36,2- 39,0 |

68,0- 88,0 |

86,9- 121.0 |

7,3- 8,6 |

8,0-8,1 |

19,0- 26,0 |

16,4- 17,0 |

16,5- 18,0 |

|

Осина |

35,0- 37,0 |

66,6- 67.3 |

125,5- 145,0 |

6,3-7,8 |

8,4-8,6 |

38,0-24,1 |

16.3-19,7 |

16,0- 21,2 |

Средняя плотность древесины различных древесных пород

|

Порода |

Средняя плотность, кг/м |

|

|

|

(W=12%) |

(W=0%) |

|

Хвойные породы |

||

|

Лиственница |

730 - 640 |

702 - 614 |

|

Сосна |

580 - 470 |

546 - 443 |

|

Ель |

460 - 450 |

435 - 425 |

|

Кедр |

450 - 460 |

426 - 407 |

|

Пихта |

440 - 350 |

416 - 331 |

|

Лиственные породы |

||

|

Граб |

740 - 670 |

696 - 630 |

|

Дуб |

710 - 650 |

672 - 614 |

|

Ясень |

680 - 660 |

643 - 624 |

|

Бук |

670 - 620 |

629 - 582 |

|

Береза |

660 - 620 |

612 - 574 |

|

Осина |

490 - 460 |

462 - 433 |

|

Липа |

510 - 490 |

475 - 456 |

Коэффициенты объемной Ко и линейной Кр, Кт усушки древесины различных древесных пород

|

Порода |

Коэффициент усушки |

||

|

|

объемной |

радиальной |

тангенциальной |

|

Хвойные породы |

|||

|

Лиственница |

0,61 -0,66 |

0,19 - 0,25 |

0,35 - 0,39 |

|

Сосна |

0,48 - 0,55 |

0.17 - 0,19 |

0,30 - 0,33 |

|

Ель |

0,44 - 0,52 |

0,14 - 0,17 |

0,24 - 0,31 |

|

Пихта |

0,44 - 0,51 |

0,12 - 0,18 |

0,33 - 0,34 |

|

Кедр |

0,46 - 0,47 |

0,12 - 0,13 |

0,27 - 0,28 |

|

Лиственные породы |

|||

|

Береза |

0,60 - 0,72 |

0,28 - 0,30 |

0,30 - 0,34 |

|

Бук |

0,53 - 0,55 |

0,15-0,18 |

0,32 - 0,35 |

|

Ясень |

0,46 - 0,50 |

0,18-0,19 |

0,28 - 0,31 |

|

Дуб |

0,47 - 0,51 |

0,14 - 0,19 |

0,24 - 0,30 |

|

Осина |

0,50 - 0,52 |

0,16 - 0,22 |

0,26 - 0,30 |

|

Граб |

0,48 - 0,57 |

0,18 - 0,19 |

0,31 -0,34 |

|

Липа |

0,56 - 0,67 |

0,24 - 0,26 |

0,35 - 0,39 |

Качество лесоматериалов определяется, в основном, степенью однородности строения древесины, от которой зависит ее прочность.

Степень однородности древесины определяется размерами и количеством участков, где однородность ее строения нарушена и прочность снижена.

Такие участки называют пороками.

Основными недопустимыми пороками древесины являются: гниль, червоточины и трещины в зонах скалывания в соединениях.

Наиболее распространенными и неизбежными пороками древесины являются сучки – заросшие остатки бывших ветвей дерева. Сучки являются допустимыми с ограничениями пороками

Наклон волокон (косослой) относительно оси элемента так же является допустимым с ограничением пороком. Он образуется в результате природного винтообразного расположения волокон в стволе, а так же при распиловке бревен в результате их сбега.

Трещины, возникающие при высыхании древесины, тоже относятся к числу ограниченно допускаемых пороков.

К порокам относятся так же мягкая сердцевина, выпадающие сучки и другие, менее распространенные нарушения однородности строения древесины.

6. Методы защиты древесины от гниения, возгорания и поражения древогрызущими насекомыми

Для защиты древесины от загнивания в процессе эксплуатации используются как конструкционные (создание неблагоприятного для развития грибов влажностного и температурного режимов), так и химические (обработка лесных материалов и изделий токсичными для грибов веществами - антисептиками) меры.

Антисептики должны обладать высокой токсичностью по отношению к дереворазрушающим грибам; хорошо проникать в древесину; быть устойчивыми к вымыванию; не ухудшать физико-механические свойств древесины - не повышать ее электропроводность, водопоглощение, не ухудшать способности к склеиванию и окрашиванию и др.; не корродировать металлические крепления; быть относительно безвредными

Рациональность выбора того или иного антисептика определяется в основном условиями службы древесины и способами ее защитной обработки.

По виду пропиточной жидкости антисептики разделяются на классы, а по устойчивости к вымыванию из древесины - на группы.

Классификация и характеристика антисептиков

|

Класс |

Группа |

Антисептик |

Особенности |

|

1 |

2 |

3 |

4 |

|

Водорастворимые

|

Легковымываемые

|

Фторид натрия (ФН) |

Белый порошок; растворимость средняя |

| Кремнефторид аммония (КФА) | Белый порошок; растворимость хорошая; корродирует черные металлы |

||

|

Смесь борной кислоты и буры (ББК-3) |

Хорошо растворим, практически безвреден для людей |

||

|

Вымываемые |

Кремнефторид натрия (КФН) |

Белый порошок; плохо растворим |

|

|

Трудновымываемые

|

Пентахлорфенолят натрия (ПХФН) |

Соль желтовато-серого цвета; хорошо растворима; плохо проникает в древесину |

|

|

Смесь хлорида цинка и натриевого или кремниевого хромпика (ХХЦ) |

Окрашивает древесину в желто-зеленый цвет; корродирует черные металлы, при небольших поглощениях несколько снижает прочность древесины |

||

|

Смесь хлорида цинка, хромпика и сульфата меди (ХМХЦ) |

|||

|

Невымываемые

|

Смесь медного купороса и натриевого хромпика (ХМ-5, ХМ-32) |

Окрашивает древесину в зеленый цвет и при больших поглощениях несколько снижает ее прочность |

|

|

Смесь фторида натрия, натриевого хромпика и сульфата меди (ХМФ) |

Окрашивает древесину в голубовато-зеленый цвет |

||

|

Органико-растворимые |

Нерастворимые |

Раствор пентахлорфенола в легких нефтепродуктах (ПЛ) |

Хорошо проникает в древесину; защитное действие зависит от вида растворителя |

|

Раствор нафтената меди в легких нефтепродуктах (НМЛ) |

Окрашивает древесину в зеленый цвет, затрудняет ее склеивание |

||

|

Масляные |

Нерастворимые |

Раствор пентахлорфенола в маслах (ПМ) |

Пахуч, ухудшает внешний вид древесины |

|

Каменноугольное пропиточное масло(КМ) |

Обладает резким запахом, пропитанная древесина имеет темную, пачкающую поверхность. Сланцевые и антраценовые масла менее токсичны, чем каменноугольные |

||

|

Сланцевое пропиточное масло (СМ) |

|

||

|

Антраценовое пропиточное масло (AM) |

|

Высокотоксичными для грибов и насекомых являются невымываемые водой антисептики, содержащие в своем составе соли хрома, меди, мышьяка, цинка.

Невымываемые водой антисептики:

- эрлит - смесь натриевого хромпика, медного купороса, гидрооксида и борфторида аммония;

- болиден - смесь натриевого хромпика, сульфата цинка, оксида мышьяка;

- хемонит - смесь -медного купороса, сульфата цинка, оксида мышьяка и хромового ангидрада;

- аску - смесь хромпика, медного купороса и оксида мышьяка;

- салъкур - смесь натриевого хромпика, медного купороса и хромового ангидрида;

-таналит - смесь натриевого хромпика, оксида мышьяка, фторида натрия и динитрофенола;

- доналит - УА и УАЛЛ - хлорофторомышьяковые антисептики.

Червоточина - поражение древесины древогрызущими насекомыми - подразделяется на поверхностную (не снижает технических свойств материала), неглубокую - глубиной до 15 мм в круглом лесе и до 5 мм - в пиломатериалах и глубокую - глубиной более 15 мм в круглом лесе и более 5 мм в пиломатериалах.

Как глубокая, так и неглубокая червоточины значительно нарушают структуру древесных материалов и резко ограничивают возможность использования их в строительстве.

Очень опасным пороком является трухлявая червоточина - продукт жизнедеятельности домовых усачей и мебельных точильщиков, разрушающих древесину в труху.

Основные методы борьбы с древогрызущими насекомыми - пропитка или окуривание древесины отравляющими веществами - инсектицидами - разновидностью пестицидов, используемых в борьбе с вредными насекомыми.

Наиболее эффективный способ защиты древесины от разрушающего действия насекомых - окуривание в течение 2-3 дней ядовитыми газами - сероуглеродом, хлорпикрином в вакуум-камерах

Кроме того, для пропитки пораженных участков можно использовать природные смолы (канифоль, шеллак, мастике, сандарак), растворенные в органических (скипидар, спирты, толуол, уайт-спирит) растворителях.

Из синтетических препаратов наиболее эффективны для обработки хлор-, фтор- и борсодержащие составы, а также четвертичные аммониевые соли.

Можно также использовать смеси скипидара и керосина, креозота и керосина, креозота и бензина, насыщенный раствор нафталина в бензине а также раствор камфоры и карболовой кислоты в керосине.

Защита древесины от возгорания достигается либо пропиткой ее специальными составами - антипиренами или покрытием огнезащитными красками.

При нагреве антипирены плавятся и покрывают защищаемую поверхность огнезащитной пленкой, преграждающей доступ к ней кислорода, или разлагаются с выделением большого количества негорючих газов (СО2, NH3 и др.), оттесняющих воздух от поверхности древесины, или вспучиваются, а затем обугливаются, образуя теплоизолирующее покрытие.

Антипирены должны отвечать требованиям, обеспечивающим высокие огнезащитные свойства; стойкость в период эксплуатации пропитанных изделий; малую гидроскопичность.

Они не должны вступать во взаимодействие с древесиной и не корродировать металлические соединения, а также не препятствовать склеиванию и отделке лицевой поверхности.

Наиболее распространены огнезащитные составы - на основе фосфата и сульфата аммония, а также буры, борной кислоты и их смесей

Составы на основе буры и борной кислоты одновременно проявляют и антисептические свойства.

К таким составам относятся следующие смеси:

- гидрофосфат аммония + сульфат аммония + фторид натрия + вода;

- бура + борная кислота + вода;

- сульфат натрия + гидрофосфат натрия + фториднатрий + вода.

Антипирены на основе бора могут применяться в комбинации с хром-медными антисептиками, обеспечивая при этом глубокую пропитку и малую вымываемость.

Наиболее эффективны также смеси:

- борная кислота + бура + пентахлофенолят натрия;

- борная кислота + пентахлорфенолят натрия + карбонат натрия;

- борная кислота + бура + дихромат натрия (хромпик) + сульфат меди + уксусная кислота.

В последнее время в сочетании с растворимыми антисептиками (бура, борная кислота, хром-медные препараты и др.) успешно применяется фосфат мочевины.

Конденсацией мочевины с ортофосфорной кислотой получают водорастворимый препарат КМ, при введении 10-15% которого в древесину обеспечивается ее защита от возгорания при воздействии открытого огня.

На основе фосфата мочевины созданы эффективные комплексные составы типа: фосфат мочевины + бромид аммония + гексаметилентетрамин.

Значительное повышение биостойкости и снижения возгораемости достигается при пропитке древесины 15%-ным раствором тетрафторбората аммония с последующей обработкой в горячем (120 °С) петролатуме, что обеспечивает древесине как стойкость в условиях переменной влажности, так и сохранение био- и огнезащитных свойств.

Значительное огнезащитное действие проявляют также карбамидные и карбамидно-фурановые смолы (наилучший результат), которые после пропитки древесины подвергаются термокаталитическому отверждению, повышая при этом не только огнестойкость, но и физико-механические показатели модифицированной таким образом древесины.

Огнезащитные свойства придает древесине окрашивание огнезащитными красками, состоящими из негорящих веществ, обладающих низкой теплопроводностью.

Подобные краски подразделяются на силикатные и несиликатные.

Силикатные создаются на основе натриевого жидкого стекла в смеси с мылом и жженой магнезией (неатмосферостойки, разлагаются под действием углекислоты воздуха, теряя при этом защитные свойства).

Несиликатные имеют в своей основе суперфосфат, хлористый аммоний и воду или экстракт сульфатного щелока, асбестоцемент и воду.

Они отличаются более высокой стойкостью, но обладают пониженной огнезащитой.

Используются для этих же целей композиции на основе фено- и мочевиноформальдегидных смол, хлорсодержащих каучуков, галогеносодержащих виниловых полимеров (ПВХ и др.), содержащие пластификаторы - эфиры фосфорной кислоты, хлорпарафина, а также наполнители - карбонат кальция, магния, доломит, сульфат бария, вермикулит, силикат свинца, бораты и пигменты (оксиды сурьмы и висмута), полученные высокотемпературным плавлением соли кремниевой кислоты (современные силикатные краски).

Огнезащитная обработка древесины производится либо начищением антипиреновыми растворами в горяче-холодных ваннах, либо пропиткой под давлением

Обычно в пропиточные составы вводится 5-8% сухого антисептика к массе древесины.

Для пропитки тонких досок на всю глубину этот процент несколько повышается.

Для снижения корродирующего действия на металлические детали и крепления рекомендуется в антипирены, содержащие аммониевые соли, добавлять фосфат натрия.