Полимерные материалы в строительстве

Новый сервис - Строительные калькуляторы online

|

2. Классификация полимерных строительных материалов 3. Материалы для несущих и ограждающих конструкций 5. Санитарно-технические и погонажные изделия 7. Модификация строительных материалов полимерами

|

ГОСТ 9077.82 Кварц молотый пылевидный; ГОСТ 13913.78 Пластики древесные слоистые (ДСП)

Проектирование пластиковых конструкций;

Полимерные материалы (пластмассы, композиты, пластики) - это композиции определенного состава, получаемые из мономеров, олигомеров, полимеров с введением при их изготовлении либо в процессе формования изделия различных компонентов (ингредиентов) для целенаправленного придания свойств как материалу, так и изделию из него.

В полимерный материал могут входить одновременно или в различном сочетании: связующее (полимерная матрица), наполнители, пластификаторы, стабилизаторы, красители, сшивающие агенты (отвердители), структурообразователи, порообразователи, смазки, антипирены, антистатики, антимикробные агенты и другие компоненты, придающие специфические свойства композиции в целом.

2. Классификация полимерных строительных материалов

При классификации полимеров и полимерных материалов по областям применения часто возникают трудности, связанные с тем, что в ряде случаев один и тот же материал должен быть отнесен к разным группам.

Например, сотопласты - это тепло-звукоизоляционные, и конструкционные материалы одновременно; краски - это и отделочные, и антикоррозионные материалы. Следствием этого оказывается вынужденный повтор в описании свойств.

Применительно к строительным полимерным материалам следует различать их отношение к условиям эксплуатации это:

- деформационно-прочностные (конструкционные);

- устойчивость к воздействию тепла (температуры), к агрессивным средам и специальные требования (например, гасить шум, вибрацию, удары и т. д.)

| Наименование полимера (полимерного материала) | Область использования |

|

Гомополимерные конструкционно-функциональные материалы |

|

|

Полиэтилен (ПЭ) и сополимеры |

Листовой или рулонный гидроизоляционный материал; емкости (ванны, бадьи для раствора, канистры); трубы для водопроводов, сточных вод, газопроводов; фитинги, переходники для них; пленки; трубопроводы для горячих и химических агрессивных сред; покрытия на другие строительные материалы, ливнеспуски; неткановолокнистый материал для пола, в составе клея-расплава КРУС для зданий всех типов |

|

Полистирол (ПС) |

Декоративные плиты, облицовочные плитки для подсобных помещений жилых и общественных зданий, в качестве основы для получения пенополистиролов |

| Поливинилбутираль | В составе лакокрасочных и клеевых материалов; связующих для армированных пластиков; в составе шпаклевки "Эмульсия" и краски Э-ВА-27А для всех типов зданий. |

| Полиметилметакрилат (ПММА) | Панели, в том числе цветные, пропускающие свет; блоки; стержни; трубы; профильные и фасонные дета ли и панели; световые купола; бытовые ванны; умывальники; различные корпуса; осветительные приборы; покрытия; модели и шаблоны |

| Поливинилацетат (ПВА) | В составе красок, покрытий, клеев, шпаклевок, штукатурок, для изготовления рулонного и листового гидроизоляционного материала, устойчивого к воздействию битума |

| Поликарбонаты (ПК) |

Световые купола; жалюзи; остекления спортивных сооружений; стены душевых кабин; защитные каски и другие изделия |

| Полиэтилентерефталат (ПЭТФ) | Пленки прозрачные; гидроизоляционный листовой и рулонный материал, текстильное волокно |

| Полиуретаны (ПУ) | В составе лаков, клеев, мастик, шпатлевок; для покрытия монолитных полов, облицовки бетонных емкостей при хранении мазута, для герметизации различных швов, в производстве жестких и мягких пенопластов. |

| Фенольные смолы и материалы на их основе |

Из ненаполненных смол - блоки, панели или стержни, из которых механическим способом изготовливают фурнитуру для окон и дверей; в составе эмалей и клея; в качестве связующего в полужестких теплоизоляционных плитах; из наполненных - фенопласты в составе слоистых пластиков (древесно-стружечных, древесно-волокнистых); биостойкие плиты; многослойную фанеру; связующее для армированных пластиков (стекло-, угле- и органопластиков); в составе пресс-порошков и пресс-волокнитов для изготовление в последующем фурнитуры для интерьеров |

|

Мочевино- и меламиноформальдегидные смолы и материалы на их основе |

В качестве связующих в составе пресс-масс при изготовлении столярных материалов и декоративных многослойных клееных плит и санитарно-технического оборудования; для изготовления влагостойких клеев и лаков, облицовочной фанеры; при изготовлении пенопластов, например «Мипора» |

| Поликомпонентные конструкционно-функциональные материалы | |

| Пресс-порошки и пресс-волокниты на основе олигомерполимерных связующих, порошкообразных и волокнистых наполнителей | При изготовлении отделочных изделий, строительной фурнитуры, плиток, химстойких труб и вентилей для работы в агрессивных средах |

| Слоисто - волокнистые материалы: полимеры и полимерные материалы, наполненные хлопчатобумажным, стекло-, угле-, органоволокном и бумагой,тканями и лентами на их основе | Для изготовления панелей; плиток (плоских или гофрированных, облицовочных фасадных) трехслойных строительных конструкций в гражданских, общественных и производственных зданиях; прозрачных куполов и оболочек; перекрытий; облицовок балконов профильных и погонажных изделий; труб; конструктивных элементов при строительстве бассейнов, емкостей, цистерн для горючесмазочных материалов профильных оболочек; окон; дверей; ворот в гаражах мебели; дорожных знаков и др. |

|

Древесно-волокнистые пластики |

В панелях перегородок потолков и в навесных панелях стен, обращенных внутрь помещений |

| Полимербетоны | При изготовлении крупноразмерных сборных элементов деталей стен и перил, санитарно-технических изделий в промышленном, гидротехническом, дорожном и подземном строительстве |

| Тепло- и звукоизоляционные материалы | |

| Пено- и поропласты (вспененные пластмассы) | Тепло- и звукоизоляционные материалы; герметизация стыков между стеновыми панелями в трехслойных панелях- средний слой; шпон для отделки листовых и плиточных материалов; утеплитель в асбоцементных панелях, в производстве мебели |

| Сотопласты | В самонесущих и навесных ограждающих конструкциях здании и сооружений, в качестве среднего слоя трехслойных панелей |

| Древесно-волокнистые и древесно-стружечные плиты | В качестве тепло- и звукоизоляционных материалов |

| Теплоизоляционные полимербетоны | В качестве внутреннего слоя в легких навесных стеновых панелях, ограждающих конструкциях |

| Стекло- и минераловолокнистые плиты на синтетических связующих | Для тепловой изоляции строительных конструкций (стен, перегородок, полов), промышленного оборудования и трубопроводов |

| Материалы для полов | |

| Материалы рулонные, плиточные, листовые | Для покрытий полов в жилых, общественных и производственных зданиях |

| Материалы для бесшовных покрытий | Для покрытий полов в помещениях с агрессивными средами, мокрыми процессами, интенсивным движением транспортных средств, при ударных нагрузках |

|

Рулонные материалы |

|

| Отделочные материалы листы, плиты и плитки | Для отделки стен, перегородок, потолков, дверей, изготовление различных видов мебели, солнцезащитных устройств |

| Погонажные изделия и архитектурно-строительные детали | При отделке стен, потолков, перeгородок., дверей, лестничных маршей, встроенной мебели, в конструкции полов |

| Лаки, краски и эмали | Для отделки внутренних помещений и фасадов зданий, встроенной мебели |

| Антикоррозионные материалы | |

|

Листовые, плиточные и рулонные материалы |

В качестве облицовки бетонных, кирпичных и других поверхностей строительных конструкций, резервуаров, полов, бассейнов, эксплуатируемых в условиях воздействия агрессивных сред |

| Антикоррозийные мастики, замазки | В строительный конструкциях для защиты материалов и оборудования, эксплуатироваемого в условиях воздействия агрессивных сред |

| Лакокрасочные покрытия | Для защиты конструкций и оборудования от коррозии |

| Клеи и мастики | |

| Клеи и мастики при креплении отделочных материалов | Для приклейки линолеума, отделочных плиток и ковровых полов на различные основания |

| Клеи для строительных конструкций | Для склеивания древесины, фанеры, древесноволокнистых и древесно-стружечных плит, полимеров и металлов |

| Другие материалы на полимерной основе | |

| Полимербетон | Для изготовления труб, несущих строительных конструкций, стоек, перемычек, опор контактной сети, шпал, плит, эстакад в химических производствах, решеток, несущих колонн |

3. Материалы для несущих и ограждающих конструкций

Полимербетоны - композиционные материалы, изготовляемые преимущественно на основе термореактивных полимеров: полиэфирных, эпоксидных, феноло-формальдегидных, фурановых и др.

Заполнители выбираются в зависимости от вида агрессивной среды.

Для кислых сред изготовляют полимербетоны на кислотостойких заполнителях - кварцевом песке и щебне из кварцита базальта или гранита.

Используют также бой кислотоупорного кирпича, кокс, антрацит, графит.

В настоящее время для изготовления полимербетонов применяют около 10 типов различных мономеров или олигомеров, которые в комбинациях с модифицирующими добавками позволяют получить более 30 разновидностей полимербетонов

Однако наибольшее предпочтение по-прежнему уделяется полимербетонам на основе полиэфирных и эпоксидных смолах мономера метилметакрилата (ММА), т.к. они имеют наиболее высокие физико-механические свойств.

Для уменьшения расхода и стоимости эпоксидных смол их модифицируют каменноугольной смолой (до 35-50%).

Широкое распространение получили полимербетоны на фурановых полимерах, которые модифицируют эпоксидными смолами для улучшения свойств композиций.

Расход связующего составляет 100-200 кг на 1 м3 полимербетона при соотношении к наполнителю 1:5-1:12 по массе.

Технология приготовления и уплотнения полимербетонов такая же как и цементных.

Термообработка при 40-80°С значительно ускоряет процесс твердения.

Полимербетоны (полимеррастворы) хорошо склеиваются с цементным бетоном, поэтому его применяют для ремонта железобетонных конструкций.

При сравнительно небольшом расходе полимерного связующего на единицу массы полимербетоны обладают высокой плотностью, прочностью, химической стойкостью и многими другими положительными свойствами.

Соответствующий выбор связующего, наполнителей и заполнителей позволяет получать полимербетоны с высокими диэлектрическими характеристиками или, наоборот, обладающие хорошей электропроводностью.

Разработаны составы специальных бетонов с высокими защитными свойствами от различных излучений.

При этом высокая степень наполнения позволяет резко снизить усадку, которая становится равной усадке цементных бетонов, и существенно повысить модуль упругости, что позволяет применять такие бетоны в несущих и весьма ответственных конструкциях.

Например, разработаны составы тяжелых полимербетонов плотностью 2200-2400 кг/м3, имеющих предел прочности на сжатие: на основе фенолоформальдегидных смол 40-60, карбамидных 50-80, полиэфирных 80-120 и фураново-эпоксидных до 160 МПа.

Для уменьшения хрупкости полимербетона применяют волокнистые наполнители - асбест, стекловолокна и др.

Полимербетоны отличаются от обычного цементного бетона не только химической стойкостью (особенно по отношению к кислотам), но и высокими показателями прочности, в особенности при растяжении (7-20 МПа) и изгибе (16-40 МПа).

Прочность при сжатии достигает 60-120 МПа.

Морозостойкость полимербетонов может иметь 200-300 циклов замораживания и оттаивания; теплостойкость-100-200°С.

Расчеты ученых показали, что если принять условные энергозатраты на единицу массы при производстве бетона равными 1, то для полимербетонов они будут составлять 2,5, стали 5-7, фарфора для изоляторов 5-10 и алюминия 7,5-10

Если ввести коэффициент экономической эффективности (отношение экономического эффекта от улучшения свойств к стоимости материала) и принять его равным 1 для обычного бетона, то для бетонополимеров этот коэффициент доходит до 3, а для полимербетонов до 4 и выше. Эти данные подтверждают высокую экономическую эффективность применения полимербетонов в различных отраслях промышленности и строительства.

Применяют полимербетоны для химически стойких конструкций, износостойких покрытий, высокопрочных сред - там, где высокая стоимость полимербетонов будет оправдана.

Отрицательным свойством полимербетонов является их большая ползучесть, а так- же старение, усиливающееся при действии попеременно нагревания и увлажнения.

Кроме того, необходимо соблюдение специальных правил охраны труда при работе с полимерами и кислыми отвердителями, могущими вызывать ожоги.

В частности, необходима хорошая вентиляция, обеспечение рабочих защитным очками, резиновыми рукавицами, спецодеждой.

Среди наиболее интересных областей применения следует отметить использование полимербетонов для изготовления труб, коллекторов, емкостей для хранения агрессивных жидкостей, при строительстве подводных coоружений, ремонте и восстановлении строительных конструкций.

Новым и весьма эффективным является употребление полимербетонов (вместо металла) для изготовления корпусов редукторов, центробежных насосов и тому подобных изделий, а также станин высокоточных станков.

Стеклопластики - это композиционные листовые материалы изготовляемые из стеклянных волокон и тканей, связанных полимером. Связующим веществом в стеклопластиках обычно служат феноло-формальдегидные, полиэфирные и эпоксидные полимеры.

Выпускают три разновидности стеклопластиков на основе:

- ориентированных волокон;

- рубленых волокон;

- тканей или матов.

Стеклопластики с ориентированными волокнами (типа СВАМ – стекловолокнистого анизотропного материала) обладают большой прочностью (при растяжении до 1000 МПа), легкостью (их плотность 1,8-2 г/см3), что в сочетании с химической стойкостью делает эффективным материалом для строительных конструкций, емкостей и труб.

Стеклопластики с рубленым стеклянным волокном изготовляютв виде волокнистых или плоских листов на полиэфирном связующем, обладающим светопрозрачностью. Эти изделия применяют для устройства кровель, ограждений балконов, лоджий и перегородок

Стеклопластики, изготовляемые на основе стеклянной нити – (стеклотекстолиты) получают горячим прессованием полотнищ ткани, пропитанной термореактивным полимером, при высоком давлении и температуре.

Стеклотекстолит идет для наружных слоевтрехслойных стеновых панелей (внутренний слой панели из теплоизоляционного материала). Этот же материал применяют для устройства оболочек и других строительных конструкций.

Стеклотекстолиты получают также прессованием пастообразной массы из полиэфирного полимера, стекловолокна, асбеста и порошкообразного наполнителя. Из этого материала формуют оконные и дверные блоки, фурнитуру, санитарно-технические изделия.

Стеклопластики имеют удельную прочность выше, чем у стали, тем самым позволяют обеспечить при проектировании меньшую массу конструкции по сравнению со стальными, что значительно облегчает монтаж, эксплуатацию и ремонт

Относительно высокая теплостойкость позволяет хранить, транспортировать различные жидкости и газы при температурах до 150°С.

Имея повышенную жесткость, стойкость к солнечной радиации, стеклопластики могут применяться для наружной эксплуатации.

Также изделия из стеклопластиков хорошо зарекомендовали себя при работе в условиях вибрационных и ударных нагрузок.

Гладкая внутренняя поверхность, малое гидравлическое сопротивление препятствуют "зарастанию" внутреннего сечения.

Затраты на монтаж и обслуживание достаточно низкие.

Высокая ремонтопригодность.

Коррозионная стойкость, надежность и долговечность достигают 30 лет (предельно расчетная величина). Основное преимущество стеклопластиковых изделий состоит в отсутствии сварных швов, которые являются самыми уязвимыми местами.

Облицовочные полистирольные плитки – тонкие квадратной или прямоугольной формы с гладкой наружной и рифленой тыльной поверхностью.

Плитки изготавливают методом литья под давлением на литьевых автоматических машинах.

Полимерная композиция включает кроме полимера еще наполнитель (тальк, каолин), пигмент, а иногда и модифицирующие добавки.

Толщина плиток – 1,25-1,5 мм, поэтому масса 1м3 плиток составляет лишь 1,5-1,7 кг. К поверхности стен плитки приклеивают полимерными или каучуковыми мастиками.

Плитки имеют красивые расцветки, гигиеничны, водо- и химически стойки.

Плитки применяют для облицовки стен санузлов и торговых помещению.

Однако полистирольные плитки горючи, поэтому их нельзя использовать возле открытого огня (например, около газовых плит)

Облицовочные полистирольные плитки

Отделочные полистирольные плитки ("полиформ") изготовляют из ударопрочного полистирола с добавлением вспенивающего компонента толщиной 8-10 мм.

Полистирольные плитки, представляют собой облицовочные материалы из термопластичных полимеров, но с добавлением заполнителей: мела, талька, гипса.

Цвет плиткам придают органическими красителями.

Для удаления прозрачности в смесь перед формованием плиток добавляют глушители.

Панели крепят при помощи шурупов и гвоздей, используют для внутренней облицовки потолков, стен, а также для устройства передвижных перегородок и элементов интерьера.

Бумажно-слоистые пластики изготовляют из нескольких слоев специальной бумаги, пропитанных феноло-формальдегидным или карбамидным полимером.

Пластик выпускают в виде листов длиной 1000-3000 мм, шириной 600-1600 мм, толщиной 1-5 мм.

Бумажнослойные пластики разнообразны по цвету и рисунку хорошо обрабатываются, - их можно пилить, сверлить, фрезеровать пластик толщиной до 1,6 мм крепят битумно-каучуковыми и другими мастиками, эпоксидными и резорцино-формальдегидными клеями.

Более толстые листы пластика крепят механическим способом.

Линолеум является лидером среди напольных покрытий и это не случайно.

Он подходит практически для любых помещений, обладает высокой износостойкостью и даже может составить конкуренцию ламинату и кафельной плитки.

Процесс укладки линолеума достаточно прост и не требует много времени.

Уход за таким покрытием сводится к простой влажной уборке.

Стоит отметить, что линолеум является экологически чистым продуктом.Стоимость линолеума может быть гораздо ниже, чем паркета или ламината.

По своему составу линолеум делится на: гомогенный и гетерогенный.

Гомогенный линолеум является однородным материалом и представляет тонкое покрытие без основы.

Гетерогенный, в отличие от гомогенного состоит из нескольких слоев. Основа этого линолеума может быть из полиэстера, войлока, джута, ПВХ.

Линолеум выпускают безосновный и на теплозвукоизоляционной основе (тканевой, войлочной, вспененной).

Независимо от основы линолеум может состоять из двух или большего количества слоев.

Верхний лицевой полимерный слой содержит меньше наполнителей, более стоек к истиранию, эластичен и декоративно оформлен.

Последний слой более жесткий, содержит меньше полимера и больше наполнителей, чем лицевой слой. Наполнителями служат тонкие минеральные порошки (мел, тальк и др.).

Линолеум на тканевой основе получают путем нанесения пасты, содержащей полимер, пластификатор, наполнитель, краситель и другие добавки, на джутовую или иную ткань.

Затем ткань со слоем нанесенной пасты проходит через термокамеру, в которой происходит полимеризация и превращение пасты в упругий эластичный материал. Войлочную основу линолеума пропитываю антисептиками для придания биостойкости.

Линолеум - релин (резиновый линолеум) состоит из двух слоев нижнего (подкладочного), изготовленного из бывшей в употреблении дробленой резины с битумом, и верхнего (лицевого) – из смеси синтетического каучука (резины) с наполнителем и пигментом.

Линолеум-релин

Двухслойный линолеум – выпускают и другого типа: лицевым слоем служит обычный линолеум, а подкладочным – ячеистая (вспененная) пластмасса, придающая покрытию пола высокие тепло- и звукоизоляционные свойства.

Около половины общего выпуска рулонных полимерных материалов для пола приходиться на долю поливинилхлоридного линолеума.

Чистые полы из этого линолеума гигиеничны, биостойки и огнестойки.

Низкая себестоимость и незначительные эксплутационные расходы являются их преимуществом перед паркетным и дощатыми полами.

Выпускается также глифталевый (алкидный) и коллоксилиновый (нитроцеллюлозный) линолеумы коричневого и красного цветов.

Из-за повышенной возгораемости коллоксилиновый линолеум не применяют в детских учреждениях, театрах и т.п.

Линолеум изготовляют с гладкой и рельефной поверхностью, придавая ей разные цвета и рисунок.

Длина рулонов 12 м, ширина 1,4-1,6 м, толщина 2-4 мм. Укладывают линолеум по ровному основанию, наклеивают с использованием горячих и холодных мастик.

Ковровые синтетические материалы для пола имеют основу из полиуретана (или другого полимера), а для верха ковра применяют синтетические волокна, из которых изготовляют тканые и нетканые покрытия.

Например, ворсолин состоит из двух слоев: основой его служат поливинилхлоридная пленка, а покрытие выполнено из ворсовой пряжи.

Для устройства чистых полов могут применяться водостойкие сверхтвердые древесностружечные плитки с плотностью не менее 950 кг/м3 имеющие высокую прочность при изгибе (не ниже 50МПа).

Однако при сборке пола даже из крупноразмерных листов все же получаются швы.

Из полимерных материалов можно устраивать чистые монолитные полы, вовсе не имеющие швов.

Для этой цели применяют мастики, состоящих из связующего полимерного вещества, наполнителей, специальных добавок и красителей.

Наливные полы из полимерных материалов являются современным, высокотехнологичным типом покрытия пола.

В отличие от распространенных типов покрытий позволяют получать покрытия с высокими эксплуатационными свойствами.

Основные преимущества полимерных полов:

- беспыльность и бесшовность. Полимерные полы обеспечивают самую высокую степень чистоты. Считаются незаменимыми в «чистых» помещениях. Не имеют швов, в которых могут заводиться патогенные микроорганизмы и через которые к бетону может поступать вода и химические вещества, разрушая его изнутри;

- чистота и гигиеничность. Наливные полы просты в уборке, не впитывают влагу и не выделяют после полимеризации вредных веществ;

- химическая стойкость. Большинство полимерных покрытий стойки к растворам солей, кислот и щелочей. Особые эпоксидные покрытия на новолачных смолах выдерживают повышенные химические нагрузки – концентрированные кислоты и щёлочи;

- безопасность. Наливные полы позволяют создать любую шероховатость поверхности, что обеспечит безопасность при ходьбе по залитому жиром и водой полу;

- декоративность. Наливные полы имеют широкую цветовую гамму, что позволяет создавать на предприятиях положительный психологический настрой, поддерживать фирменный стиль, делать разметку;

- механическая прочность. Прочность некоторых покрытий на сжатие достигает 80МПа. В отличие от бетона более эластичны при растяжении и изгибе;

- пожаробезопасность. Большинство полимерных полов относятся к классу негорючих покрытий;

- долговечность. При условии правильного выбора материалов, соблюдения технологий подготовки основания и укладки, полимерные полы могут служить 15 и более лет.

Бесшовные полимерные наливные полы выполняются на основе следующих материалов: эпоксидных смол, полиуретановых эпоксидов, углеводных каучуков и др., а также их смесей.

Бесшовные полы устраивают, применяя состав на основе водоразбавляемой поливинилацетатной эмульсии.

Водную дисперсию полимера, воду, наполнитель (молотый песок, зола и т.п.), пигмент загружают в растворомешалку.

Полученную после 4-5 мин перемешивания однородную мастику наносят на подготовленное основание пистолетом-распылителем в 2-3 слоя, причем каждый последующий слой наносят после высыхания последующего.

Полиэфирные составы для бесшовных полов приготавливают, используя перекисные инициаторы и наполнители в виде стеклянного волокна, белой сажи и др.

Благодаря химической стойкости, сопротивлению ударам и истиранию полимерные полы применяют, в первую очередь, в зданиях с химически агрессивными средами. Однако полиэфирные полы недостаточно водостойки.

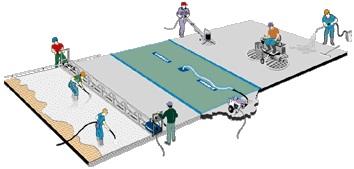

Устройство бесшовных полимерных наливных полов

Полимербетонные растворные полы толщиной 20-50 мм не только химически стойки, но и способны выдержать тяжелые нагрузки, возникающие при работе внутрицехового транспорта.

Полимерным связующим в бетоне являются феноло-формальдегидные, фурановые, эпоксидные или полиэфирные смолы с модификаторами, пластификаторами, отвердителями, стабилизаторами и другими добавками.

В состав бетонной смеси помимо связующего входят порошкообразный наполнитель и заполнители (песок щебень или гравий).

Полимербетонную смесь укладывают на хорошо подготовленное основание и уплотняют виброрейками или катками, потом поверхность пола заглаживают.

Плитки для пола размером 300x300, 200x200 и 150x150 мм изготовляют из поливинилхлорида, инденкумаронового полимера или резины.

Износостойкие и химически стойкие плитки получают также из фенолоальдегидных прессовочных порошков, состоящих из полимера, наполнителя и добавок.

5. Санитарно-технические и погонажные изделия

Термопластичные трубы получают из поливинилхлорида, полиэтилена и полипропилена экструзивным способом, прессованием, сваркой или склеиванием из листовых заготовок.

Например, трубы из органического стекла получают непрерывным свертыванием листов-заготовок с одновременной сваркой шва.

Пластмассовые трубы легки (в 3-6 раз легче стальных), обладают высокой коррозионной стойкостью.

Благодаря низкому коэффициенту трения внутренней поверхности пропускная способность труб увеличивается на 30-40% (по сравнению с железобетонными или стальными).

Трубы легко резать, сверлить, сваривать.

Их используют при сооружении канализационных и водопроводных сетей, вентиляционных сетей, вентиляционных систем.

Прозрачные трубы из органического стекла не имеют запаха, гигиеничны, наибольшее применение находят в парфюмерном производстве и медицинской промышленности.

Стеклопластиковые трубы изготовляют из полиэфирных полимеров, стекложгута, стеклоткани центробежным методом, намоткой на сердечник пропитанной стеклоткани и стеклолент

Стеклопластиковые трубы значительно прочнее других полимерных труб они выдерживают рабочие температуры до 150°С. Применяют их в основном при строительстве химических предприятий и в нефтяной промышленности.

Термопластичные трубы Стеклопластичные трубы

Основные преимущества стеклопластиковых труб перед традиционными металлическими аналогами:

- в 4 раза легче;

- низкая стоимость монтажа;

- высокая коррозийная стойкость;

- хорошие гидравлические параметры;

- отсутствие коррозионных отложений на внутренней поверхности;

- исключительно высокая способность выдерживать давление и осевую нагрузку;

- в 4-5 раз больший срок службы.

Для получения санитарно-технических изделий применяют полиметилметакрилат, ударопрочный полистирол, полипропилен, полиамиды, стеклопластики.

Из пластмасс изготовляют ванны, мойки, сифоны, смывные бачки, детали вентиляторов, отдельные детали в кранах-смесителях и т.д.

Все эти изделия отличаются малой массой (пластмассовая ванна примерно в 10 раз легче эмалированной), коррозионной стойкостью.

Изделия из пластмасс обходятся дешевле фаянсовых и чугунных.

Цветные длинномерные элементы для отделки зданий, называемые погонажными изделиями, - плинтуса, поручни лестничных перил, наличники, нащельники, защитные уголки для лестничных перил, проступи и т.п. изготовляют на основе поливинилхлорида, полиэтилена, полистирола, органического стекла.

Такие профильнопогонажные изделия имеют гладкую поверхность, окрашиваются в различные цвета.

Изделия долговечны и обходятся не дороже деревянных.

Клеи из синтетических материалов обладают высокой клеящей способностью (адгезией) и водостойкостью.

Разработаны универсальные составы, которые в отличие от природных клеев хорошо склеивают древесину, пластмассу, металлы, керамику, стекло, природные и искусственные камни.

Полимерные клеи дают возможность просто и быстро осуществлять сборку строительных элементов. При этом прочность клеевых стыков может быть выше прочности самого материала.

Широко применяют полимерные клеи для ремонта железобетонных конструкций, главным образом клеями на эпоксидных смолах.

Применение клеев способствовало развитию производства индустриальных деревянных клееных конструкций. Клеи изготовляют из различных полимерных смол, каучуков и производных целлюлозы.

Для регулирования свойств в клеи вводят растворители, наполнители, пластификаторы, отвердители.

Применяют клеи горячего и холодного отверждения.

Мастиками называют высоковязкие полимерные композиции способные склеивать различные материалы, покрывать поверхность конструкции довольно толсты слоем для предохранения их от коррозии, заполнять щели, раковины, отверстия и другие углубления для получения гладкой поверхности или обеспечения герметичности.

По свойствам и технологии мастики отличаются от клеев только повышенной вязкостью или значительным содержанием наполнителя.

Горячие мастики в зависимости от области применения подразделяют на приклеивающие, кровельно-изоляционные и гидроизоляционные асфальтовые и антикоррозионные.

Приклеивающие мастики выпускают четырех видов:

- битумные, состоящие из битума, наполнителя и антисептика;

- резинобитумного - из резинобитумного вяжущего, полимерной добавки, наполнителя и антисептика;

- дегтевые - из каменноугольных дегтепродуктов и наполнителя;

- гудрокамовые - из гудрокама, нефтяного битума и наполнителя.

7. Модификация строительных материалов полимерами

Одним из эффективных направлений улучшения свойств традиционных материалов - бетона, дерева, естественного камня битума и пр. считается обработка их полимерами.

Материалы модифицированные полимерами характеризуются повышением прочности при всех видах механического загружения, но особенно при растяжении; улучшением деформативных характеристик, выражающиеся в уменьшении жесткости, несколько большей предельной деформативности; повышенным сопротивлением динамическим воздействиям благодаря проявлению свойств высокой эластичности полимеров; повышением химической стойкости водостойкости и водонепроницаемости; уменьшением истираемости; повышением адгезии, т.е. способности сцепляться с другим материалом и служить в качестве клеящего состава.

Строительные материалы, модифицированные полимерами, можно полностью отнести к композиционным материалам.

В данном случае роль первичной фазы матрицы играет модифицированный материал, а роль вторичной фазы - полимерная добавка.

Модификация бетонов

Полимерцементный бетон - это цементный бетон с полимерной добавкой составляющей 10-20% от вяжущего.

Правильнее цементнополимерный бетон, но название укоренилось с начала применения таких бетонов (растворов).

От обычных цементных бетонов он отличается повышенными свойствами за счет затвердевшего полимера, который равномерно распределяясь в цементном камне, как бы армирует его.

По виду минерального связующего могут быть составы полимерцементные (портландцемент, пуццолановый и т. п.), полимеризвестковые и полимергипсовые.

Добавками служат различные высокомолекулярные органические соединения, наиболее распространенные поливинилацетат (ПВА), латексы, водорастворимые эпоксидные смолы и др.

Добавки вводят в бетонную смесь при ее приготовлении.

Влияние полимерной добавки на прочность полимерцемента связано с условиями твердения и вида полимера. Например присутствие ПВА придает полимерцементному бетону высокую прочность при растяжении и изгибе, что проявляется только при твердении в воздушно-сухих условиях (влажность воздуха 40-50%)

Прочность при сжатии для сухого полимерцементаого бетона меньше, чем для обычного бетона, твердеющего во влажных условиях (влажность 90-100%). Такие же закономерности характерны и для полимерцементных бетонов с другими полимерными добавками.

Усадка полимерцементных бетонов с добавкой ПВА и латексов в несколько раз выше чем у обычного бетона.

Такое увеличение усадки связано с процессом пленкообразования полимера.

Пленка, обладая высокой адгезией к составляющим стягивает скелет цементного камня и увеличивает тем самым общую усадку.

Для составов с водорастворимыми полимерами характерно снижение усадки по сравнению с обычными бетонами.

Также уменьшаются деформации ползучести, что объясняется повышенной плотностью бетона и уменьшением дефектов в структуре бетона.

Например, бетоны с водорастворимыми полимерами нормально-влажного твердения способны выдержать 150...300 циклов попеременного замораживания и оттаивания.

Полимерцементные бетоны имеют повышенную стойкость к действию морской воды и щелочей.

Полимерцементные бетоны с ПВА удовлетворительно сохраняют свойства в маслах, керосине и других неполярных средах, но снижается прочность в жирах.

По изностойкости полимерцементные бетоны превосходят цементный бетон в 15-20 раз.

Применяют полимерцементные бетоны для полов промышленных зданий, ремонта дорожных и аэродромных покрытий, для замоноличивания стыков и заделки швов железобетонных конструкций, антикоррозионных покрытий и пр.

Бетонополимеры - это затвердевшие бетоны, пропитанные полимером.

Бетоны имеют микротрещины, каверны, пустоты, которые понижают его прочностные характеристики, снижают водостойкость и т.п.

В плотном бетоне объем пор может составлять 8-20%.

Для пропитки используют жидкие мономеры (метилметакрилат или стирол), полимеры (эпоксидные и полиэфирные смолы) и различные композиции на их основе.

Современная технология производства бетонополимерных изделий состоит из следующих операции:

- изготовление бетонных изделий обычным путем; высушивание при температуре 110°С в течение 10-20 ч;

- вакуумирование бетона для удаления воздуха и паров воды из порового пространства; пропитка мономером под давлением;

- отверждение мономера в порах бетона.

Прочность бетонополимера на сжатие повышается в 2-10 раз по сравнению с исходным бетоном.

Прочность на растяжение увеличивается в 3-10 раз.

Соответственно возрастает его прочность на изгиб.

С увеличением содержания полимера в бетоне, прочность бетонополимера возрастает.

Увеличивается стойкость бетонополимеров в агрессивных средах и водонепроницаемость, морозостойкость может превышать 5000 циклов.

Однако многоступенчатость технологии и потребность специального оборудования для пропитки и отверждения мономера повышает стоимость изделия, ограничивает их размеры.

Бетоны с полимерным заполнителем (фибробетон). В бетон вводят полимерные волокна, например, из полипропилена длиной до 100 мм.

Полипропилен не смачивается и обладает водоотталкивающими свойствами и поэтому в бетоне отсутствует физико-химическая связь.

Сцепление волокон с бетоном носит механический характер.

Бетон с полимерными волокнами характеризуется повышенной прочностью на изгиб и растяжение по сравнению с неармированными бетонами:

- обладает малой деформативностью;

- повышенной трещиностойкостью;

- ударной прочностью;

- удовлетворительной огнестойкостью.

Применяется для чеканочных композиций, в дорожных покрытиях, сваях и др.

Бетоны с полимерными покрытиями. Бетонные и железобетонные конструкции проницаемы для жидкостей и газов, находящихся под давлением, нестойки против многих химически агрессивных сред, обладают высоким водопоглощением, плохими диэлектрическими свойствами, имеют шероховатую поверхность.

Для устранения этих недостатков на поверхности бетона yстраивают защитные покрытия.

К ним предъявляются следующие требования:

- высокое сцепление с поверхностью бетона;

- высокая прочность,

- эластичность и трещиностойкостъ;

- низкая проницаемость для агрессивных сред;

- долговечность и экономичность.

Этим требованиям в наибольшей степени удовлетворяют покрытия на полимерной основе: лакокрасочные, мастичные, полимерцементные, пленочно-плиточные листовые.

На устройство защитных покрытий по бетону расходуется основное количество эпоксидных смол, как у нас, так и за рубежом. Особенно большое применение за рубежом нашли эпоксидные составы мостовых, аэродромных покрытий, что защищает проезжую часть от износа

Модификация битумов

С течением времени при хранении и в эксплуатационных условиях под действием солнечного света и кислорода воздуха состав и свойства битумов изменяются: в них увеличивается относительное содержание твердых и хрупких составляющих и соответственно уменьшается количество маслянистых и смолистых фракций, в связи с чем повышается хрупкость и твердость (процесс старения).

Улучшить свойства битумов возможно путем совмещения их с полимерными добавками.

Полимербитумные материалы можно рассматривать как композиты, в которых роль матрицы играет битум, а дисперсной фазой является полимер.

При небольших концентрациях полимера композиции можно рассматривать как дисперсно упрочненные. При этом упрочнение происходит за счет того, что тонкие дисперсные частицы препятствуют распространению трещин в матрице.

Такой эффект наблюдается при содержании дисперснойфазы в размере 2-4% по объему.

При большей концентрацииполимера в битуме композиции можно рассматривать как волокнистые или смолистые.

Матрица превращается в среду, передающую нагрузку на волокна, а в случае их разрушения перераспределяет напряжения.

Такие композиции характеризуются повышенной прочностью, эластичностью и сопротивлением усталостному разрушению, что особенно необходимо для обеспечения эксплуатационной надежности материала, например, полимербитумные композиции модифицированные бутилкаучуком и полиэтиленом.

Полимербитумные связующие используются при изготовлении мастик, герметиков, рулонных кровельных и гидроизоляционных материалов, а также гидротехнического асфальтополимербетона.

В асфальтополимербетоне в качестве полимерных добавок можно использовать различные каучуки.

Такие бетоны применяются при устройстве противофильтрационных экранов на химических предприятиях и тепловых электростанциях.

В настоящее время освоено производство рулонных кровельных и гидроизоляционных полимербитумных материалов.

Модификация древесины

Древесина мягких лиственных пород, модифицированная полимерами, приобретает улучшенные свойства.

По своим физико-механическим показателям она не уступает твердым лиственным породам, а иногда и превосходит их.

Модификация таких пород как береза, ольха, осина и тополь позволяет значительно увеличить ресурсы древесины за счет продления срока ее службы и улучшения ее физико-механических свойств.

Паркет, изготовленный из модифицированной низкосортной древесины не уступает по свойствам паркету из дуба и ясеня.

Для модификации древесины применяются полимеры (феноло-альдегидные, резорцино-формальдегидные, мочевино-формальдегидные, меламино-формальдегидные, кремнийорганические, фурановые, ненасыщенные полиэфиры) и мономеры (стирол, метилметакрилат).

Технология модификации древесины состоит из 2-х процессов: пропитки древесины олигомерами или мономерами и их отвердения.

При пропитке древесины метилметакрилатом предел прочности древесины при сжатии вдоль волокон возрастает в 3 раза.

Поперек волокон - в 4-6 раз и ее истираемость снижается вдвое. При пропитке древесины фенолоспиртами (до 50-55%) предел прочности возрастает в 3 раза, достигая 180 МПа.

В результате модификации древесины фурановыми соединениями прочность древесины при сжатии повышается в 1,5-2 раза, твердость возрастает вдвое, прочность при статическом изгибе и скалывании вдоль волокон увеличивается незначительно, истираемость ее снижается в 1,5 раза, водопоглощение древесины снижается более чем вдвое.

Полимер, заполняющий полости клеток древесины, способствует повышению ее биохимической стойкости, снижению возгорания.

Модифицированная древесина обладает повышенной стойкостью к действию агрессивных сред, что объясняется замедленной диффузией агрессивных жидкостей внутрь древесины, а также повышенной химической стойкостью пропитывающих полимеров.

Одним из примеров модификации древесины является ламинированная фанера.

Ламинированная фанера - это специальным образом обработанная фанера, покрытая фенольной пленкой, очень хорошо выдерживающая коррозию.

Ламинированные сорта влагоустойчивы, устойчивы к химическим воздействиям, солнечному свету.

Фанера ламинированная улучшенной водостойкости, используемая в строительстве, может быть спрессована из листов шпона разнообразных сортов дерева и склеена препаратами из фенолформальдегидных смол.

Боковая поверхность обрабатывается водостустойчивой краской акрил.

Ламинированные виды используется практически в любом направлении строительных работ.

Ламинированные сорта фанеры могут применяться для опалубки при монолит-строительстве, благодаря соответствию всем техническим гостам по влагостойкости и прочности.

Одним из основных сфер применения этого сорта является использование при проведении бетонных работ.

Фанера ламинированная может использоваться не только в виде конструкционного материала в строительстве, но и в виде декоративной фактуры для отделки мебели.

Ламинированная фанера

Применение полимеров в строительных конструкциях позволяет последовательно проводить дальнейшую индустриализацию строительного производства, превращая его в единый процесс возведения объектов из элементов заводского изготовления.

Эффективное сочетание полимеров с различными строительными материалами (древесина, бетон, металл) позволяет создавать новые строительные конструкции.

Особую роль играют полимерные строительные конструкции на предприятиях, использующих агрессивные среды в производственном процессе: здесь такие конструкции играют роль первичной химической защиты, так как превосходят по химической стойкости традиционные материалы.

Вместе с тем применение полимерного материала дает возможность возводить сооружения на принципиально новой основе как, например, при применении пневмокаркасных или трехслойных конструкций.

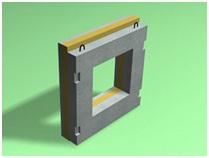

Наиболее распространенными полимерными конструкциями являются трехслойные панели.

Трехслойные панели - это плоские или пространственные конструкции, состоящие из легкого тепло-, звуко-, виброизоляционного материала, обклеенного с обеих сторон прочными и жесткими обшивками, стойкими к различным воздействиям.

Монолитность соединения обшивок со средним слоем и частичная передача на этот слой действующих нагрузок с одновременным выполнением им изоляционных функций ставят трехслойные панели в число наиболее эффективных несущих и ограждающих конструкций.

Масса трехслойных панелей лежит в пределах 40-70 кг/м3, что позволяет значительно снизить массу зданий и повысить индустриальность строительства.

Панели классифицируют по:

- назначению;

- по светопропускающей способности (светопроницаемые и глухие);

- по технологическим свойствам (неутепленные и утепленные).

Основное назначение трехслойных панелей - покрытия по несущим конструкциям, подвесные перекрытия и вертикальные ограждения зданий.

Полимерные панели

В качестве обшивок применяют тонколистовой алюминий, защищенную от коррозии сталь, стеклопластики, фанеру, древесные плиты, асбестоцемент

Распространение в качестве материала среднего слоя получил полистирольный пенопласт, вследствие сравнительно низкой стоимости и высоких физико-механических свойств.

Однако ему присущи определенные недостатки: низкая теплостойкость (70-80°С) и низкая огнестойкость, которую повышают введением специальных добавок.

Более высокую прочность и теплостойкость имеет пенополивинил-хлорид.

Но он может вызывать коррозию металлов.

Кроме того, вследствие высокой стоимости его применение ограничено.

Для трехслойных панелей широко используется пенополиуретан.

Его заливают в полости в жидком виде, после чего он самопроизвольно вспенивается и склеивается с листами обшивки.

Структура пенопласта и степень вспенивания регулируются путем изменения состава исходной композиции.

Отвержденный пенопласт обладает достаточно высокой прочностью и теплостойкостью (до 130°С).

Полимерные гидроизоляционные мембраны – гидроизоляционный материал, который применяют при гидроизоляции кровли и проведении кровельных работ.

Полимерная кровля отличается надёжностью, эластичностью, повышенной стойкостью к атмосферным и климатическим воздействиям, сохраняя свои свойства в более широком диапазоне температур, чем другие кровельные материалы.

Устройство полимерных кровель экономически особенно оправдано на плоских кровлях крупных жилых, производственных и общественных зданий с высокими требованиями к качеству в процессе эксплуатации.

Доля полимерных мембран, относительно других кровельных материалов, в последние годы растет - как за счет широкого применения полимерных кровель на новых зданиях, так и за счет уменьшения доли устаревших наплавляемых материалов (рубероида и т.д.) при реконструкции и ремонте кровель.

Гидроизоляционные мембраны долговечнее других кровельных материалов класса "мягких кровель".

Полимерные мембраны могут быть на треть дороже битумных материалов, но служат они намного дольше.

Прогнозируемый срок безремонтной службы полимерной кровли - от 30 до 50 лет при точном соблюдении технологии выполнения кровельных работ.

Благодаря надёжности, универсальности и простоте укладки, экономическая эффективность использования мембран высока как при устройстве кровли в новостройках, так и при ремонте старых кровель.

Особенностью этих мягких кровель является большая ширина кровельных мембран, позволяющая подобрать оптимальный размер рулона для крыш любых конфигураций и свести количество швов на полимерной кровле к минимуму.

Сварка полимерных мембран горячим воздухом также обеспечивает более прочный шов, чем при сплавлении битумных материалов.

Применение однослойных кровельных мембран обеспечивает высокую скорость монтажных работ.

Технические характеристики полимерных гидроизоляционных мембран и их комплектующих позволяют проводить кровельные работы круглый год (в т.ч. зимой), не меняя технологии.

Полимерные мембраны имеют практически нулевую водопроницаемость, что делает их предельно устойчивыми к воздействию стоячей воды и льда.

Также гидроизоляционные мембраны устойчивы к воздействию высоких и низких температур.

При этом кровельный материал - сравнительно легкий, что не создает дополнительной нагрузки на несущую конструкцию.

Свойства материала позволяют выпускать избыточное давление пара из «кровельного пирога».

Снаружи пленка водонепроницаема, а изнутри – паропроницаема, что делает полимерные мембраны незаменимыми при ремонте кровли.

Полимерные мембраны содержат специальные добавки и стабилизаторы (это то же добавка), которые снижают степень горючести покрытия. Это обеспечивает дополнительную пожаробезопасность при монтаже гидроизоляционного материала на объекте при сварке горячим воздухом.

Кровельные работы для монтажа кровельных мембран включают крепление и сварку.

Сварочные работы при устройстве полимерной кровли осуществляют при помощи автоматических сварочных машин (напряжение 220 В; регулировка температуры от 20 до 650°С).

Кровельные работы можно производить независимо от погодных условий. Этот способ монтажа материала на плоской мягкой кровле обеспечивает пожаробезопасность при проведении кровельных работ и наибольшую надёжность для гидроизоляции кровли.

Сегодня разработан и широко используется целый ряд светопрозрачных материалов нового поколения, в которых проблемы недостатков обычных стекол успешно решены.

Это – специальные виды стекол (особого состава или подвергнутые специальной обработке), композитные материалы (стекло+полимер), стекла с разного рода функциональными и декоративными покрытиями и пленками, которые применяются в основном в стеклопакетах и многослойном остеклении, а также стекла из полимерных материалов – пластики, которые с успехом можно использовать в одинарном остеклении.

Для монтажа остекления применяют специальные профильные системы, обеспечивающие надежность и эстетичность светопрозрачных конструкций.

Пневматические конструкции - мягкие оболочки, форма и несущая способность которых обеспечиваются избыточным давлением нагнетаемого в них воздуха.

Для возведения таких конструкций применяют армированные и неармированные пленки из ПВХ, полиэтилена, полиамида, полипропилена.

Армируют пленки капроновыми, лавсановыми, металлическими и стеклянными сетками и волокнами. Так же для таких конструкций применяют покрытые или пропитанные полимерами ткани (хлопковые, синтетические, стеклоткань).

Для пропитки применяют следующие полимеры: ПВХ, полихлорпрен, полиуретановый каучук, хлорсульфополиэтилен. Покрытия наносят каландровым методом.

Пленочные и тканевые полимерные материалы для возведения пневматических конструкций должны отвечать следующим требованиям:

- технологичность при изготовлении конструкций;

- легкость;

- прочность;

- морозостойкость;

- теплостойкость;

- долговечность;

- биостойкость;

- эластичность.

Преимуществом пленочных материалов перед тканевыми является возможность получать светопрозрачные конструкции.

Однако общим недостатком пленочных и тканевых материалов является ползучесть и потеря эластичности при старении.

Различают пневмоконструкции воздухоопорные, пневмокаркасные и линзовые

Воздухоопорные - мягкие оболочки, выполняющие ограждающие функции и сохраняющие заданную форму благодаря нагнетаемому в них воздуху под большим давлением (0,1-1Кпа).

Принципиальная схема воздухоопорной конструкции

1-оболочка, 2- установка для подачи воздуха, 3- опорный контур, 4- тамбур, шлюз.

Выполняют такие конструкции в виде цилиндрических сводов с различной стрелой подъема.

Торцовые части могут быть плоскими, сферическими, цилиндрическими.

В качестве фундамента для таких конструкций используют ленточные фундаменты с закладными для крепления купола.

Соединение фундамента и купола должно быть выполнено максимально герметично, что обеспечивается наличием технологических юбок.

В качестве нагнетательных установок используют компрессоры, вентиляторы.

Для большей теплоизоляции возможно создание двухслойных конструкций.

В этом случае поток воздуха от нагнетательной установки разделяется на 2 части: один идет непосредственно под купол, другой - между слоями оболочки (расстояние между слоями может достигать до 60 см). Для больших пролетов применяют усиление воздухоопорных конструкций канатами и сетками, воспринимающими растягивающие усилия.

Применяются воздухоопорные конструкции для возведения постоянных и временных сооружений, таких как производственные и складские помещения, спортзалы, торговые павильоны, мобильные здания (медпункты, СТО).

Пневмокаркасные конструкции имеют замкнутые полости, внутри которых поддерживается высокое избыточное давление (1-1,5 МПа).

Сопротивление сжатию и изгибу таких конструкций обеспечивается именно сжатым воздухом.

Для изготовления таких конструкций необходим более прочный материал, нежели для пневматических, в связи с необходимостью выдерживать повышенное давление.

При использовании таких конструкций отпадает необходимость в постоянной работе компрессора: он включается в случае, когда давление падает ниже допустимого.

Наиболее типичной конструкцией такого типа является свод с несущим каркасом из пневмоарок и пневмопрогонов, покрытых тканевой ограждающей оболочкой.

Существуют так называемые смешанные конструкции, сочетающие свойства воздухоопорных и пневмокаркасных конструкций: с открытыми торцами они работают как тент, с закрытыми как воздухоопорная конструкция.

Преимущества воздухоопорных конструкций:

- быстрота монтажа;

- малая масса (2-3,5 кг/м перекрытой площади)

- малый транспортный объем;

- светопропускание исключает использование электроэнергии днем;

- низкая удельная стоимость монтажа;

- возможность установки на плоских кровлях;

- радиопрозрачность.

Недостатки воздухоопорных конструкций:

- малый срок службы ( до 10 лет);

-неблагоприятные акустические характеристики;

- потребность в вентиляторных установках;

-низкая огнестойкость;

- трудность поддержания микроклимата внутри конструкции.

Разновидностью пневматических конструкций являются линзовые конструкции - двухслойные, скрепленные по контуру оболочки, между которыми нагнетается воздух.

Такие конструкции используют в зданиях, имеющих по контуру обычные стены.

Давление в линзе создается, исходя из возможной снеговой нагрузки.

Существуют также и полимербетонные конструкции.

Наиболее рациональными областями применения полимербетонов являются несущие химически стойкие конструкции промышленных зданий различных отраслей промышленности.

Для производственных зданий изготавливают следующие конструкции из полимербетона: колонны сечением 4060 см, высотой 14,4 м, колонны сечением 4040 см высотой 3,3 м для эстакад под электролизные ванны и этажерок, балки покрытий, подкрановые фундаментные опорные длиной 4-6 м и сечением от 2020 до 4080 см для конструкций, несущих технологические коммуникации; плиты для полов и футеровок размером 5050 см и для стен 1,24,8 м и т.д.

Для подземных сооружений из полимербетона изготавливают коллекторные кольца, колодцы, блоки стен подвалов, способные к длительной эксплуатации в агрессивных средах.

Полимербетон на фурановом связующем используется для изготовления травильных и электролизных ванн.