Арматурные работы

Новый сервис - Строительные калькуляторы online

Железобетон – это строительный материал, в котором объединены вместе бетон и стальная арматура.

Арматуру располагают в растянутой зоне конструкции для восприятия растягивающих напряжений.

Сжимающие напряжения передаются на бетон.

Соединение бетона и стальной арматуры обеспечивает высокую прочность железобетонной конструкции при сжатии, растяжении и изгибе.

В отдельных случаях арматуру применяют для усиления бетона против сжимающих усилий, для восприятия усадочных, температурных, транспортных и других временных и постоянных нагрузок.

Достоинства монолитного железобетона во многом определяет рациональное армирование.

Для монолитных конструкций тип арматуры выбирается с учетом особенностей работы этих конструкций, их размеров и конфигурации, а также технологии и организации работ по возведению монолитных зданий и сооружений.

При назначении методов армирования учитывается технологичность установки, которая определяет трудоемкость, количество немеханизированного труда, интенсивность выполнения работ.

В составе комплексного процесса выполнения конструктивных элементов здания арматурные работы составляют 17-30% стоимости и 15-25% трудоемкости.

Анализ затрат труда на арматурные работы показывает, что до 15% общей трудоемкости работ приходится на операции по сборке и сварке арматуры, из них около 60% работ выполняется вручную.

Арматура железобетонных конструкций классифицируется по назначению, по условиям работы, по способу изготовления.

По назначению - на арматуру рабочую, которая воспринимает, главном образом, растягивающие усилия, возникающие в процессе эксплуатации конструкций, распределительную - для распределения усилий между рабочей арматурой, закрепления стержней в каркасе и обеспечения их совместной работы, монтажную - для обеспечения проектного положения отдельных стержней при сборке плоских и пространственных каркасов, хомуты - для восприятия поперечных усилий и предотвращения косых трещин в бетоне.

По условиям работы арматуру подразделяют на ненапрягаемую и напрягаемую.

Ненапрягаемую арматуру применяют в обычных железобетонных конструкциях, а также в предварительно напряженных, где она является нерабочей.

В качестве напрягаемой рабочей целесообразно применять арматуру из высокопрочной стали, которая может воспринимать максимальные растягивающие силы.

По способу изготовления арматуру подразделяют на стержневую и проволочную.

Стержневую и проволочную арматуру выпускают гладкой и периодического профиля.

Стержневую арматуру подразделяют на следующие виды:

- горячекатаную (классов А-I; А-II А-III, А-IV; А-V);

- термически упрочненную (классов Ат-IV; Ат-V; Ат-VI);

- упрочненную вытяжкой (классов А-IIв и А-IIIв).

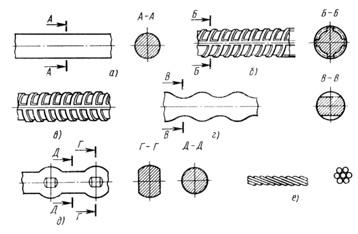

Профили арматуры:

а – гладкая круглая; б, в – горячекатаная периодического профиля, классов А-II и А-III; г, д – сплющенная проволока; е – прядевая семипроволочная.

Проволочную арматуру подразделяют на следующие виды:

- арматурную проволоку из низкоуглеродистой стали круглую класса В-I и периодического профиля Вр- I, из углеродистой стали (высокопрочную) круглую класса В-II и периодического профиля Вр-II;

- арматурные пряди и канаты.

Арматурные пряди семипроволочные класса К-7 и 19-проволочные класса К-19, а также канаты двухпрядевые класса К-2, трехпрядевые – К-3 и многопрядевые – Кп.

Арматурные стали классов А-I, А-II, А-III, В-I, Вр-I используют в качестве ненапрягаемой арматуры в обычных и преднапряженных конструкциях.

Железобетонные конструкции армируют арматурными изделиями заводского и построечного производства:

- плоскими и гнутыми сетками;

- плоскими и пространственными каркасам;

- различными типами закладных деталей.

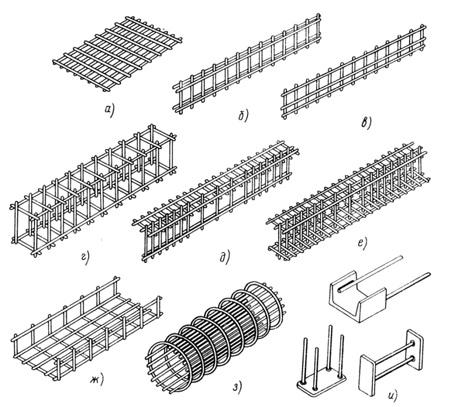

Виды арматурных изделий:

а – плоская сетка; б, в – плоские каркасы; г – пространственный каркас; д - пространственный каркас таврового сечения; е - то же, двутаврового сечения; ж - гнутая сетка; и - то же, криволинейного сечения; к – закладные детали.

Часть арматурных изделий в настоящее время унифицированы.

В ЦНИИпромзданий и ЦНИИОМТП разработаны унифицированные арматурные сетки и примеры армирования различных конструкций с использованием их.

| Оптимальная длина сеток, мм, при ширине, мм |

Оптимальная длина сеток, мм, при ширине, мм |

|||||||

|

1050 |

1450 |

2050 |

3050 |

1050 |

1450 |

2050 |

3050 |

|

|

1450 |

1450 |

|

|

|

4450 |

4450 |

4450 |

|

|

1750 |

1750 |

- |

- |

- |

4750 |

4750 |

4750 |

|

|

2050 |

2050 |

- |

- |

- |

5050 |

5050 |

5050 |

|

|

2350 |

2350 |

- |

- |

- |

5350 |

5350 |

5350 |

|

|

2650 |

2650 |

2650 |

- |

- |

5650 |

5650 |

5650 |

|

|

2950 |

2950 |

2950 |

2950 |

- |

5950 |

5950 |

5950 |

|

|

3250 |

3250 |

3250 |

3250 |

- |

6250 |

6250 |

6250 |

|

|

3350 |

3350 |

3350 |

3350 |

- |

6550 |

6550 |

6550 |

|

|

3850 |

3850 |

3850 |

3850 |

- |

6850 |

6850 |

6850 |

|

|

4150 |

4150 |

4150 |

4150 |

- |

7150 |

7150 |

7150 |

|

Некоторые арматурные изделия унифицированы, а их производство централизовано.

К таким изделиям относят тяжелые и легкие сетки.

Тяжелые сетки изготавливают с рабочей арматурой одного направления диаметром 12, 14, 16, 18, 20, 22 и 25 мм с шагом 200 мм и монтажной арматурой диаметром 8, 10 и 12 мм с шагом 600 мм.

Рабочая арматура выполняется из стали классов А-II и А-III, монтажная - из стали класса А-I.

Размерный модуль сеток принят равным 300 мм.

Для изготовления легких сеток используют проволоку диаметром3,4 и 5 мм классов Вр-I и В-I и горячекатаную сталь диаметром 6 и 8 мм класса А-III.

Сетки изготовляют в виде плоских элементов и в рулонах.

Длина плоских сеток 9 м, рулонные сетки выполняют шириной от 1 до 3,8 м и массой рулона от 900 до 1300 кг.

Конструкции армируют как плоскими отдельными сетками, так и пространственными каркасами, собранными из унифицированных сеток.

Плоские сетки поставляют пакетами, рулонные - рулоном массой 100-150 кг с внутренним диаметром не менее 500 мм.

Согласно размерам и типам бетонируемых конструкций составляют подбор сеток, план их раскладки, при необходимости производят резку сеток по необходимым размерам, соединяют сетки внахлестку с соответствующими размерами перекрытий стержней.

Пространственные каркасы собирают из унифицированных тяжелых и легких сеток и стержней в виде замкнутых, прямоугольных и криволинейных конструкций, а также с переменным сечением по длине.

Металлические закладные детали различной конфигурации выполняют из стальных пластин, к которым приваривают анкерные стержни для закрепления их в бетоне. Закладные детали изготавливают из арматурной стали классов А-I..А-III.

Для плоских элементов применяют горячекатаную листовую, полосовую и фасонную стали марки Ст3.

Закладные детали защищают от коррозии.

От метода антикоррозионной защиты закладных деталей зависит надежность и долговечность сооружений.

Применение лакокрасочных покрытий (масляная краска на железном сурике, эмаль и лак) не обеспечивает надежной защиты.

В таких покрытиях образуются трещины и в местах их образования возникает интенсивная коррозия металла, которая по истечении некоторого времени существенно ослабляет стыковое соединение.

Более эффективным методом защиты от коррозии является оцинкование стали.

Цинк обладает большим отрицательным электрохимическим потенциалом, поэтому в присутствии влаги между слоем защищаемого металла и цинка образуется гальванический элемент, в котором цинк растворяется и защищает сталь от коррозии.

Оцинкование закладных деталей выполняют гальванизацией, металлизацией или горячим способом.

В местах с повышенным содержанием сернистых соединений, например в городах, а также после выполнения сварки, разрушающей покрытие, оцинкование производят методом металлизации: закладные детали очищают от коррозии пескоструйными аппаратами, затем распылением наносят слой расплавленного цинка.

Для металлизации используют электрические и газопламенные металлизаторы.

1.2 Производство арматурных работ на стройке

Состав арматурных работ

Комплексный технологический процесс производства арматурных работ на строительной площадке состоит из отдельных простых процессов и операций:

- транспортирование арматуры на объект, ее сортировка и складирование;

- укрупнительная сборка;

- строповка арматурных каркасов и сеток; установка каркасов в проектное положение и временное закрепление;

- соединение арматурных изделий между собой нахлесткой, вязкой или сваркой;

- установка закладных деталей.

Арматурные работы в условиях строительной площадки имеют определенную специфику из-за:

- сложности очертаний монолитных железобетонных конструкций; разнообразия конструкций;

- необходимости сборки и установки арматуры на различной высоте и в условиях, затрудняющих организацию рабочего места арматурщика;

- необходимости совместной работы арматурщика с машинистом крана, бетонщиками и рабочими других смежных профессий;

- необходимости вести ручную дуговую электросварку в процессе монтажа и укладки арматуры.

Перед бетонированием установленную арматуру тщательно проверяют на соответствие рабочим чертежам и требованиям СНиП 3.03.01-87. По результатам проверки составляется акт на скрытые работы.

Транспортирование и складирование арматурных изделий

При транспортировании и погрузочно-разгрузочных работах необходимо принимать меры, предохраняющие арматурные изделия от разрушений и деформаций, разрывов сварных соединений, искривления сеток, каркасов или отдельных стержней.

Арматурные стержни (прямые и гнутые) перевозят связанными в пачки, сетки и каркасы - пакетами по несколько штук.

Пространственные армокаркасы необходимо надежно закреплять на транспортных средствах, чтобы исключить возможность их деформации под действием собственного веса и толчков.

В местах возможных повреждений пространственные каркасы при транспортировании усиливают временными креплениями.

Арматура должна поставляться на строительную площадку комплектно и складироваться на приобъектном складе или сборочно - комплектовочном участке в соответствии с последовательностью подачи ее на установку в опалубку или в соответствии с проектом производства работ.

При складировании арматурных каркасов и сеток их необходимо опирать на подкладки и прокладки, расстояние между которыми должно исключать остаточные деформации в арматуре, а высота их должна быть несколько больше габаритов строповочных устройств.

Высота штабеля должна быть не более 1,5 м. Штабеля арматуры размещают так, чтобы между ними были проезды для транспорта и проходы для людей.

При приемке арматуры на приобъектном складе проверяют: наличие бирок на арматурных элементах; наличие сертификата на каждую партию арматуры, в котором изготовитель гарантирует соответствие изделий и соединений в них проекту.

Арматура до подъема и установки должна быть очищена от грязи, наледи, ржавчины. Поднимаемые элементы должны иметь маркировку и метки, указывающие места строповки.

Такелажные работы и подача арматуры к месту монтажа

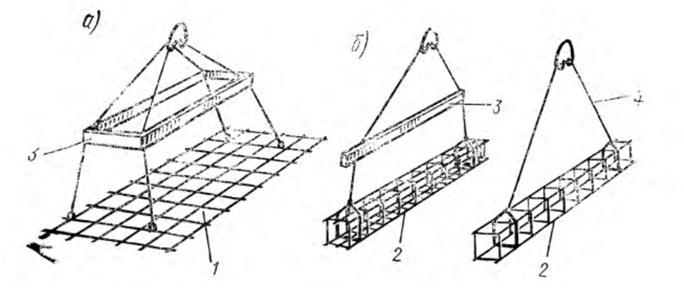

Во избежание повреждений арматурных заготовок при монтаже строповать их следует в строго определенных точках.

Места строповки длинномерных и пространственных элементов должны быть определены проектом производства работ и отмечены на каркасах несмываемой краской.

Сетки стропуют в четырех точках с помощью пространственной траверсы, армокаркасы - с помощью двухветвевых стропов или траверс.

Арматуру можно устанавливать только после проверки опалубки, подписания акта и составления на нее исполнительной схемы.

Необходимо проверить установку закладных деталей, труб и других элементов, остающихся в бетоне.

Монтаж арматуры ведут специализированные звенья арматурщиков.

Состав и количество звеньев определяются видом монтируемой арматуры и объемом работ.

Последовательность установки арматуры должна быть такой, чтобы ранее установленные элементы не затрудняли последующий монтаж, и была обеспечена устойчивость установленной арматуры.

Строповка арматурных заготовок при монтаже:

а – сварных сеток; б - армокаркасов; 1 – сетка; 2 – армокаркас; 3 – траверса; 4 – двухветвевой строп

Установка арматуры при возведении монолитных железобетонных конструкций

При возведении монолитных железобетонных конструкций применяют два способа установки арматуры: отдельными элементами (стержнями); укрупненными элементами (каркасами и сетками).

При укладке арматуры отдельными стержнями пространственное положение арматуры в конструкции существенно влияет на технологию армирования.

Установка рабочей арматуры в конструкции имеет несколько видов:

- вертикальное расположение рабочей арматуры (колонны);

- горизонтальное расположение рабочей арматуры (балки, прогоны, ригели);

- взаимно перпендикулярное расположение стержней рабочей арматуры в горизонтальной плоскости (фундаментные плиты, перекрытия);

- взаимно перпендикулярное расположение стержней рабочей арматуры в вертикальной плоскости (стены жесткости, ядра жесткости, стены).

Все операции при укладке арматуры отдельными стержнями организационно разделены внутри звена: арматурщик 5-6-го разрядов выполняет только вязку арматуры, а рабочие 2-3-го разрядов раскладывают стержни и помогают их вязать.

При выполнении этих операций рабочие перемещаются по фронту укладки.

Перед началом работ должны быть изучены рабочие чертежи, предложена организация труда, рабочие - обеспечены необходимыми приспособлениями и инструментом.

При армировании плит перед раскладкой стержней и вязкой узлов на опалубке размечают места укладки элементов.

Если арматура плиты имеет стяжки между верхней и нижней сетками, то один из концов стяжки оставляют в вертикальном положении, загибая торчащие концы.

Железобетонные вертикальные стены и перегородки лучше всего армировать с подвижных подмостей.

До установки арматуры, пользуясь шаблоном, размечают места расположения вертикальных и горизонтальных стержней.

При разметке арматурщик прибивает к опалубке через 1 ...1,5 м по высоте гвозди, к которым в дальнейшем крепят вертикальные стержни.

Эти стержни устанавливают первыми, а затем ставят горизонтальные с одновременной вязкой мест пересечения.

Узлы вяжут в шахматном порядке (кроме двух крайних стержней по контуру).

При ручной установке отдельных стержней и их вязке состав звена арматурщиков зависит от вида конструкции и ее сложности, а также от диаметра стержней.

Если стержни соединяют сваркой, то в составе звена должен быть электросварщик ручной сварки.

Монтаж сеток и каркасов выполняется с применением крана.

Если масса арматурного элемента составляет не более 100 кг, то непосредственно к конструкции подача осуществляется пакетами.

Далее сетки и каркасы рабочие разносят вручную и укладывают их на прокладки.

При массе одного армоэлемента более 100 кг доставка к месту установки производится краном по несколько штук сразу, а затем краном осуществляется их раскладка в проектное положение.

Стыки рабочей арматуры диаметром до 32 мм в сварных и вязаных каркасах выполняют внахлестку без сварки. При диаметре стержней 32...40 мм такие стыки не рекомендуются, а свыше 40 мм - не допускаются. Не допускается также устройство стыков внахлестку без сварки элементов, сечение которых полностью растянуто, а также в тех случаях, когда применяют арматуру и стали классов А-IVк и А-IIIв.

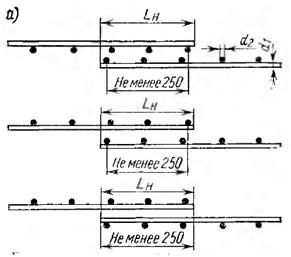

При стыковке сварных сеток и каркасов внахлестку без сварки перепуск нахлестки принимают по табл.

Длина перепуска LH сварных сеток и каркасов из стержней диаметром до 32 мм при стыковании их внахлестку без сварки

|

Расположение стыков |

Наименьшая длина перепуска (число номинальных диаметров соединяемых стержней) для бетона марки |

|||||

|

150 |

200 и выше |

|||||

|

для арматуры классов |

||||||

|

A-I и A-II |

A-III и A-IIв |

A-I и A-II |

A-III и A-IIв |

|||

|

В растянутой зоне изгибаемых внецентренно сжатых и внецентренно растянутых элементов |

35 |

45 |

30 |

40 |

||

|

В центрально растянутых или внецентренно растянутых элементах (плитах, стенах) |

40 |

50 |

35 |

40 |

||

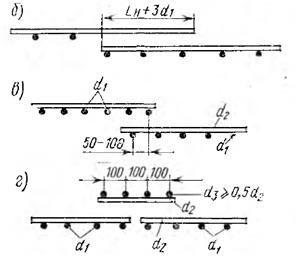

Стыки сварных сеток, выполненных внахлестку без сварки:

а - для гладких стержней; б - для стержней периодического профиля; в - в нерабочем направлении с перепуском: г - в нерабочем направлении с дополнительной сеткой; LH-длина нахлестки; d1- диаметр рабочих стержней; d2 - диаметр распределительных стержней; d3 - диаметр распределительных стержней дополнительной сетки

Для сварных каркасов стыковка внахлестку допускается только при одностороннем расположении рабочих стержней арматуры.

При стыковке сварных сеток из круглых гладких стержней в каждой сетке в пределах стыка должно быть расположено не менее двух поперечных стержней.

При стыковке сеток из стержней периодического профиля приварка поперечных стержней в пределах стыка не обязательна, но в этом случае длину нахлестки увеличивают на пять диаметров.

Стыки стержней в нерабочем направлении (поперечные монтажные стержни) выполняют с припуском, равным 50 мм при диаметре распределительных стержней до 4 мм и 10 мм при диаметре более 4 мм.

При диаметре арматуры 16 мм и более сварные сетки в нерабочем направлении укладывают впритык друг к другу, перекрывая стык специальными стыковыми сетками, укладываемыми с перепуском в каждую сторону не менее 15 диаметров распределительной арматуры, но не менее 100 мм.

Сварные сетки в нерабочем направлении можно укладывать впритык без нахлестки и без дополнительных стыковых сеток в следующих случаях: при укладке сварных полосовых сеток в двух взаимно перпендикулярных направлениях; при наличии в местах стыка дополнительного конструктивного армирования в направлении распределительной арматуры.

Cтыковку рабочих стержней на месте установки сварных сеток и каркасов выполняют дуговой сваркой при их диаметре не менее 6 мм.

Стержни диаметром до 18...20 мм сваривают с помощью накладки или внахлестку.

Осуществляют также стыковку приваркой стержней сеток и каркасов к общей стальной полосе.

В этом случае общая длина фланговых швов на каждом стержне должна быть не менее десяти диаметров приваренного стержня. Соединение стержней диаметром свыше 18...20 мм выполняют ванной сваркой.

При установке арматуры следует соблюдать размеры защитного слоя, предохраняющего арматуру от коррозии и повышающего сроки ее службы. Толщина защитного слоя бетона в мм. зависит от размеров опалубки, в которую укладывают арматуру.

Толщина защитного слоя бетона

|

Вид конструкций |

Минимально допустимая толщина защитного слоя, мм |

|

Плиты и стены толщиной до 100 мм из бетонов: |

|

|

тяжелого |

10 |

|

легкого |

15 |

|

Плиты и стены толщиной более 100 мм |

15 |

|

Ребра часторебристых покрытий |

15 |

|

Балки и колонны: |

|

|

при диаметре проволочной арматуры, мм: |

|

|

до 20 |

20 |

|

от 20 до 35 |

25 |

|

более 35 |

30 |

|

при арматуре из фасонного проката |

50 |

|

Нижняя арматура фундамента: |

|

|

при наличии подготовки |

36 |

|

при отсутствии подготовки |

70 |

|

Фундаментные балки |

36 |

Хомуты должны отстоять от поверхности бетона не менее чем на 15 мм.

Толщину защитного слоя бетона следует увеличивать не менее чем на 10 мм в местах систематического воздействия на бетон кислот, высокой влажности и т.п., а также при повышенных требованиях к огнестойкости железобетонной конструкции.

Защитный слой бетона обеспечивается установкой бетонных или стальных прокладок упоров и поперечных стержней между арматурой и опалубкой.

Такое решение допускается при работе конструкций в сухих условиях.

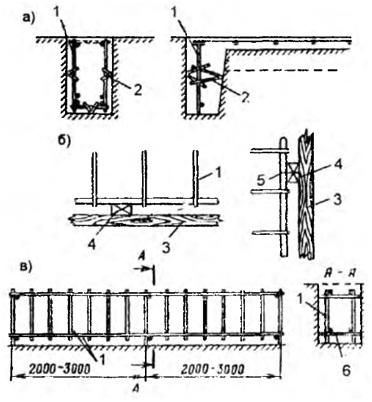

Способы обеспечения защитного слоя:

а - в балках и ребрах плит при помощи упоров; б - в балках и колоннах при помощи бетонных подкладок; в - в балках посредством удлиненных поперечных стержней; 1 - каркас; 2 - отрезки стержней; 3 - опалубка; 4 - подкладки; 5 - вязальная проволока; 6 - удлиненные арматурные стержни

В остальных случаях защитный слой достигается установкой бетонных и пластмассовых фиксаторов, которые привязывают или надевают на арматурные стержни. Наиболее эффективны и удобны в работе пластмассовые фиксаторы.

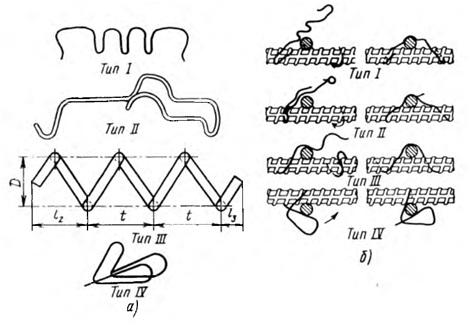

За рубежом и в отечественной практике для скрепления пересекающихся стержней вместо вязки применяют пружинные фиксаторы (скрепки) различной конструкции.

Применение скрепок снижает утомляемость работающего, повышает производительность труда.

Установку скрепки производят в течение 2...3 с вместо 7 с при вязке отожженной проволокой.

Скрепки выполняют из стальной пружинной проволоки диаметром 1,6 - 2 мм.

Как зарубежный, так и отечественный опыт позволяет рекомендовать скрепки для применения при изготовлении несварных арматурных элементов.

Соединение пересекающихся стержней скрепками можно осуществлять как в опалубке, так и при предварительной сборке арматурных элементов в кондукторах и шаблонах с последующей их транспортировкой и установкой в опалубку.

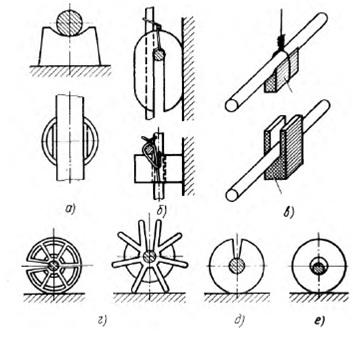

Фиксаторы:

а, б, в – бетонные соответственно в виде усеченного конуса, продолговатой скобы и бетонной подкладки; г, д, е – пластмассовые соответственно решетчатые и цилиндрические в виде разрезных и неразрезных шайб.

Пружинные фиксаторы:

а, – виды фиксаторов; б – схемы установки фиксаторов; I, III – при одностороннем соединении арматурных стержней; II, IV – при двустороннем соединении арматурных стержней.

Большой объем арматурных работ занимают вертикальные конструкции (например, стены, фундаменты, колонны).

Их армируют, как правило, пространственными или плоскими каркасами (блоками).

Монтаж таких арматурных изделий состоит из следующих технологических операций:

- разгрузка и подача изделий непосредственно в сооружение или на площадку временного складирования;

- установка в проектное положение с временным раскреплением их сваркой или растяжками;

- установка в проектное положение и окончательное соединение стыков сваркой;

- проверка выполненных работ и сдача их мастеру или производителю работ.

Все технологические операции выполняют с максимальным использованием средств механизации.

Практикой выработан ряд приемов, облегчающих монтаж арматуры.

Так, арматурные каркасы колонн устанавливают в проектное положение при одной или двух открытых сторонах опалубки.

В многоэтажных сооружениях готовые каркасы опускают в коробы опалубки сверху, а вертикальные стержни соединяют с выпускам и арматуры фундамента через нижнее боковое отверстие в опалубке колонн.

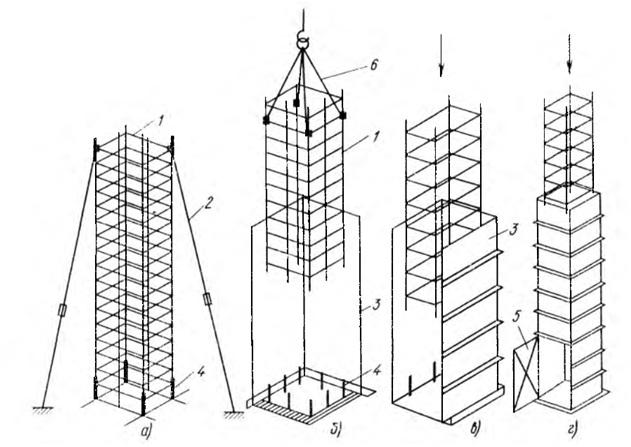

Технологическая схема монтажа арматурных каркасов колонн:

a - установка каркаса в проектное положение с выверкой раскосами, б - то же, в опалубку из двух щитов; в - то же, в опалубку из трех щитов, г - при полностью смонтированной опалубке; 1 - арматурный каркас, 2 - раскосы для выверки и временного крепления, 3 - щиты опалубки, 4 - выпуски арматуры, 5 - съемным шит для устройства стыков арматуры, 6 - строповочное устройство.

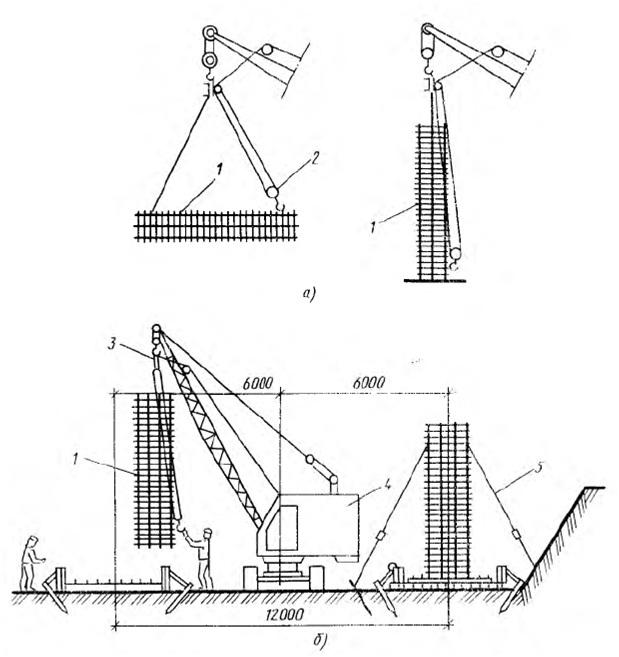

Технологическая схема установки тяжелых каркасов 1 фундаментов с использованием монтажного крана 4 и самобалансирующейся траверсы 3.

Такой тип строповки позволяет переводить тяжелый арматурный каркас в вертикальное положение без дополнительных усилий за счет перемещения центра тяжести системы.

Монтаж таких каркасов производится двумя монтажниками.

Проектное положение каркаса на период установки опалубки фиксируется с помощью расчалок 5 и фиксаторов.

Стены круглых резервуаров и подпорные наклонные стены армируют каркасами при наличии одного внешнего или внутреннего щита опалубки.

Это позволяет упростить процесс временного крепления арматуры, так как щит используется в качестве опоры.

Технологическая схема установки тяжелых каркасов фундаментов:

а - схема строповки, б - схема монтажа; 1 - каркас, 2 - блок вспомогательного крюка, 3 - самобалансирующаяся траверса, 4 - монтажный кран, 5 – расчалки.

Проектное положение арматурных конструкций при монтаже обеспечивается правильной установкой фиксаторов, прокладок и подкладок, а также временных крепежных устройств (подкосов, схваток, растяжек и хомутов).

Допускаемые отклонения в размерах зависят от толщины бетонируемого элемента, типа и диаметра применяемой арматуры, характера работы конструкции. При установке арматурных стержней диаметром более 90 мм допускаемые отклонения регламентируются данными проекта, в остальных случаях допустимые отклонения приведены в таблице .

Допускаемые отклонения при установке арматуры

|

Параметр |

Величина параметра, мм |

Контроль (метод, объем, вид регистрации) |

|

1.Отклонение в расстоянии между отдельно установленными рабочими стержнями для: |

|

Технический осмотр всех элементов, журнал работ |

|

колонн и балок |

± 10 |

|

|

плит и стен фундаментов |

± 20 |

|

|

массивных конструкций |

± 30 |

|

|

2. Отклонение в расстоянии между рядами арматуры для: |

|

то же |

|

плит и балок |

± 10 |

|

|

конструкций толщиной более 1 м |

± 20 |

|

|

3. Отклонение от проектной толщины защитного слоя бетона не должно превышать: |

|

то же |

|

При толщине защитного слоя до 15 мм и линейных размерах поперечного сечения конструкции, мм: до 100 от 101 до 200 |

± 4 ± 5 |

|

|

При толщине защитного слоя до 16 мм до 20 мм включительно и линейных размерах поперечного сечения конструкции, мм: до 100 от 101 до 200 от 201 до 300 свыше 300 |

± 4; -3 ± 8; -3 ± 10; -3 ± 15; -5 |

|

|

При толщине защитного слоя свыше 20 мм и линейных размерах поперечного сечения конструкции, мм: до 100 от 101 до 200 от 201 до 300 свыше 300 |

± 4; -5 ± 8; -5 ± 10; -5 ± 15; -5 |

|

Установленные арматурные конструкции перед бетонированием должны быть проверены и приняты по акту.

С этой целью производят наружный осмотр и проверку размеров конструкции по чертежам.

Местоположение, диаметр и число стержней, а также расстояние между ними и допуски должны соответствовать проекту.

В акте смонтированных арматурных конструкций должны быть указаны номера рабочих чертежей, отступления от них, оценка качества бетона и разрешение на бетонирование.

К акту приемки должны быть приложены:

- заводские сертификаты или паспорта основного металла и электродов;

- выписки из лабораторных журналов или акты испытаний образцов сварных сопряжений и стыков;

- фамилии сварщиков, проводивших сварку арматурных конструкций при их изготовлении и монтаже;

- копии и перечень документов, на основании которых были внесены изменения в рабочие чертежи.

Новый сервис - Строительные калькуляторы online