Бетонные смеси: приготовление, транспортирование и укладка

Новый сервис - Строительные калькуляторы online

Бетонами называют искусственные каменные материалы, получаемые в результате затвердевания тщательно перемешанной и уплотненной смеси из минерального или органического вяжущего вещества с водой, мелкого или крупного заполнителя, взятых в определенных пропорциях.

До затвердевания эту смесь называют бетонной смесью.

Цемент и вода являются активными составляющими бетона.

В результате реакции между ними образуется цементный камень, скрепляющий зерна заполнителей в единый монолит.

Между цементом и заполнителем не происходит химического взаимодействия (за исключением силикатных бетонов, получаемых автоклавной обработкой), поэтому заполнители часто называют инертными материалами.

Однако они существенно влияют на структуру и свойства бетона, изменяя его пористость, сроки затвердевания, поведение при воздействии нагрузки и внешней среды.

Заполнители значительно уменьшают деформации бетона при твердении и тем самым обеспечивают получение большеразмерных изделий и конструкций.

В качестве заполнителей используют преимущественно местные горные породы и отходы производства (шлаки и др.).

Применение этих дешевых заполнителей снижает стоимость бетона, так как заполнители и вода составляют 65...90%, а цемент - 10...15% от массы бетона.

В последние годы в строительстве для снижения плотности бетона и улучшения его теплотехнических свойств широко используют легкие бетоны, получаемые на искусственных пористых заполнителях.

Для регулирования свойств бетона и бетонной смеси в их состав вводят различные химические добавки, которые ускоряют или замедляют схватывание бетонной смеси, делают ее более пластичной и удобоукладываемой, ускоряют твердение бетона, повышают его прочность и морозостойкость.

Бетоны классифицируют по средней плотности, виду вяжущего вещества и назначению.

На величину плотности бетона влияют плотность цементного камня, вид заполнителя и структура бетона.

По плотности бетоны делят на особо тяжелые с плотностью более 2500 кг/м3, тяжелые - 1800...2500, легкие - 500...1800, особо легкие - менее 500 кг/м3.

Для приготовления особо тяжелых бетонов используют заполнители в виде стальных опилок или стружек, чугунной дроби, окалины, железной руды.

Такие бетоны применяют для радиационной защиты при строительстве атомных электростанций.

Защитные свойства особо тяжелых бетонов повышают введением добавок, содержащих легкие элементы (водород, бор, кадмий, литий, карбид бора, хлористый литий).

Наибольшее применение в практике строительства для возведения подземных и надземных несущих конструкций и сооружений (фундаментов, стен, колонн, балок, ферм, плит перекрытий и покрытий и др.) получил тяжелый бетон, с плотностью 2100...2500 кг/м3,в качестве заполнителя для которого используют щебень плотных горных пород (гранита, известняка, диабаза и др.).

Легкие бетоны изготовляют на пористых заполнителях (керамзит, аглопорит, вспученный шлак и др.).

К особо легким бетонам относятся ячеистые бетоны (газозолобетон, пенобетон), которые получают вспучиванием смеси вяжущего, тонкомолотой добавки и воды с помощью специальных способов. В ячеистых бетонах заполнителем является воздух, находящийся в искусственно созданных ячейках.

В зависимости от применяемого вяжущего вещества различают бетоны: цементные, силикатные, гипсовые, шлакощелочные, полимербетоны, полимерцементные и специальные.

В монолитном домостроении наиболее широко применяют цементные бетоны.

Среди них основное место занимают бетоны на портландцементе и его разновидностях (около 65% от общего расхода), применяемые для различных видов конструкций.

Бетоны на шлакопортландцементе составляют около 20...25%.

Кроме рассмотренных, применяются бетоны на пуццолановом, глиноземистом, безусадочном, напрягающемся, белом и цветном цементах.

В зависимости от области применения различают:

- обычный бетон для железобетонных конструкций (фундаментов, колонн, балок, стен, перекрытий и др.);

- гидротехнический бетон для соответствующих сооружений; дорожный бетон для полов, тротуаров, дорожных и аэродромных покрытий;

- бетоны специального назначения, например жароупорный, кислостойкий и др.

Общие требования ко всем бетонам и бетонным смесям заключаются в следующем:

- до затвердевания бетонные смеси должны легко перемешиваться, транспортироваться, обладать подвижностью и удобоукладываемостью, не расслаиваться;

- бетоны должны иметь определенную скорость твердения в соответствии с заданными сроками распалубки;

- расход цемента и стоимость бетона должны быть минимальными.

Удобоукладываемость - способность смеси растекаться под действием силы тяжести, легко укладываться в опалубку, заполнять заданную форму и связность - способность сохранять свою однородность при транспортировании, погрузке, выгрузке, укладке и уплотнении.

Эти свойства определяются составом смеси.

Основным фактором, влияющим на удобоукладываемость бетонной смеси, является количество воды, израсходованное на ее приготовление.

Это связано с тем, что от расхода воды зависит вязкость смеси в целом. На практике удобоукладываемость оценивают показателем подвижности или жесткости бетонной смеси.

В соответствии с классификацией по удобоукладываемости (ГОСТ 7473-85) бетонные смеси разделяются на четыре типа по подвижности П и на четыре типа по жесткости Ж:

|

По подвижности П, см |

По жесткости Ж, с |

|

П1 – 4 и менее |

Ж1 – 5 - 10 |

|

П2 – 5 - 9 |

Ж2 – 11 - 20 |

|

П3 – 10 - 15 |

Ж3 – 21 - 30 |

|

П4 – 16 и более |

Ж4 – 30 и более |

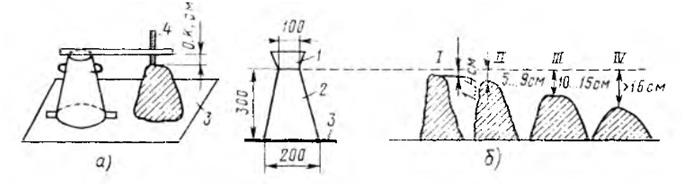

Определяют подвижность с помощью эталонного конуса:

Схема определения подвижности бетонной смеси с помощью эталонного конуса (а) и примеры оценки бетонной смеси различной подвижности (б):

I– малоподвижная, II - подвижная; III – пластичная, IV – литая; 1 - воронка, 2 - конус, 3 - поддон, 4 – мерная линейка.

Жесткость бетонной смеси характеризуется временем вибрации (в секундах), необходимым для выравнивания и уплотнения предварительно отформованного конуса бетонной смеси в приборе для определения жесткости.

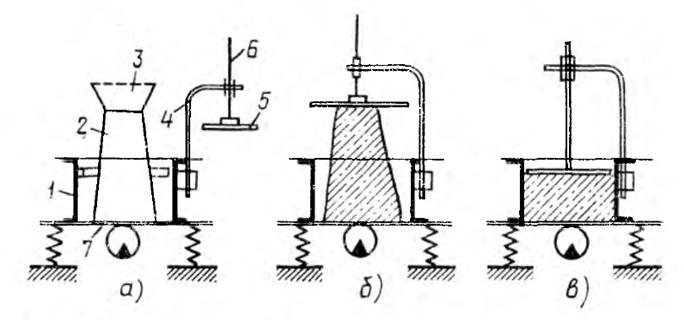

Схема прибора и последовательность определения жесткости бетонной смеси:

а – установка прибора и загрузка бетонной смеси, б – установка диска на поверхность бетонного конуса; в – момент окончания испытаний; 1 – цилиндрическое кольцо, 2 – эталонный конус, 3 - воронка, 4 – штатив, 5 – диск с отверстиями, 6 – штанга, 7 - виброплощадка.

Прибор плотно закрепляют на виброплощадке 7.

Затем в кольцо 1 помещают эталонный конус 2 с воронкой 3. Конус специальным кольцом-держателем закрепляют в приборе и заполняют в три слоя бетонной смесью, уплотняя каждый слой штыкованием.

Затем конус снимают, поворачивают штатив 4 так, чтобы диск 5 установился на поверхности бетонной смеси. По периметру диска расположены шесть отверстий.

Включают одновременно виброплощадку 7 и секундомер.

Вибрируют до тех пор, пока не начнется выделение цементного теста из любых двух отверстий диска.

В тот момент выключают секундомер и вибро- площадку.

Время в секундах с начала вибрации до выделения цементного теста характеризует жесткость бетонной смеси. Жесткость определяют дважды. Общее время испытаний не должно превышать 15 мин.

Прочность – свойство бетона сопротивляться разрушению от действия внешних нагрузок – характеризуется прочностью цементного камня и его сцепления с заполнителем.

Прочность бетона на сжатие в 28-суточном возрасте при нормальных условиях твердения выражается в МПа.

В зависимости от показателя прочности бетоны разделяются на классы ( СНиП 2.03.01-84): В1; В1,5; В2; В3,5; В5; В7,5; В10; В12,5; В15; В20; В25; В35; В40; В45; В50; В55; В60.

Для перехода от класса бетона В к средней прочности бетона (МПа) необходимо В разделить на коэффициент 0,778.

Прочность и класс бетона находятся округленно в следующих соотношениях: В7,5 соответствует прочности 10 МПа; В10 – 15 МПа; В15 – 20 МПа; В25 – 30 МПа; В35 – 40 МПа; В40 – 50 МПа; В45 – 60 МПа.

Получить бетон, удовлетворяющий всем требованиям, можно при правильном проектировании состава бетонной смеси, а также при правильном выдерживании бетона в начальный период его твердения.

Если вид и требования к свойствам бетона устанавливают в зависимости от вида и особенностей конструкции и условий ее эксплуатации, то требования к бетонной смеси определяются условиями изготовления конструкции, ее технологическими особенностями (густотой армирования, сложностью формы и др.), применяемым оборудованием.

Следует заметить, что при изготовлении бетонных и железобетонных конструкций в построечных условиях нельзя заранее судить о качестве конструкции.

Необходимые свойства бетон приобретает в процессе изготовления и выдерживания конструкции.

Отсюда важное значение имеют правильный выбор материалов, проектирование состава бетона с учетом принятой технологии производства бетонных работ, соблюдение технологических режимов, пооперационный контроль качества от получения товарного бетона до окончания набора проектной прочности.

Для регулирования свойств бетона, бетонной смеси и экономии цемента применяют различные добавки.

Их подразделяют на два вида: химическиё добавки (0,1...2% от массы цемента), изменяющие в нужном направлении свойства бетонной смеси и бетона, и тонкомолотые добавки (5...20%), использующиеся для экономии цемента и повышения стойкости бетона.

Применение химических добавок является одним из наиболее универсальных, доступных и гибких способов управления технологией бетона и регулирования его свойств.

Химические добавки подразделяют по основному эффекту действия:

- регулирующие свойства бетонных смесей: пластифицирующие (увеличивающие подвижность бетонной смеси); стабилизирующие (предупреждающие расслоение бетонной смеси); водоудерживающие (уменьшающие водоотделение);

- регулирующие схватывание бетонных смесей и твердение бетона: ускоряющие или замедляющие схватывание, обеспечивающие твердение при отрицательных температурах (противоморозные);

- регулирующие плотность и пористость бетонной смеси и бетона: воздухововлекающие, газообразующие, пенообразующие, уплотняющие, гидрофобизирующие, добавки-регуляторы деформации бетона, расширяющие добавки;

- повышающие защитные свойства бетона к стали, ингибиторы коррозии стали;

- придающие бетону специальные свойства: гидрофобизирующие, антикоррозионные, красящие, повышающие бактерицидные и инсектицидные свойства, электроизоляционные, электропроводящие, противорадиационные.

В настоящее время разработаны и применяются в строительстве новые химические добавки-суперпластификаторы (СП).

Эти добавки в большей степени, чем ранее применявшиеся пластификаторы, увеличивают подвижность и текучесть бетонной смеси, существенно улучшают строительно-технологические свойства бетона, могут обеспечить значительную экономию цемента.

Основные виды химических добавок к бетону

|

Наименование добавок |

Условное обозначение добавок |

Стандарт на добавку, ТУ |

Рекомендуемое количество добавок, % по массе цемента |

Ориентировочное снижение расхода цемента, % |

|

Пластифицирующие |

|

|

|

|

|

Сульфитно-дрожжевая бражка |

СДБ |

ОСТ13-183-83 |

0,1...0,6 |

4..8 |

|

Пластификатор |

ПАЩ-1 |

ТУ 6-03-26-82 |

0,1...0,25 |

- |

|

Пластифицирующие воздухововлекающие |

М1 |

ГОСТ 13302-77 |

0,1...0,2 |

- |

|

Омыленная растворимая смола |

ВЛХК |

ТУ 81-05-34-73 |

0,1...0,2 |

- |

|

Этилсиликонат натрия |

ГКЖО-10 |

ТУ 6-02-696-76 |

0,1...0,2 |

- |

|

Метилсиликонат натрия |

ГКЖ-11 |

ТУ 6-02-696-76 |

0,1...0,2 |

- |

|

Воздухововлекающие |

|

|

|

|

|

Смола нейтрализованная воздухововлекающая |

СНВ |

ТУ 81-05-75-69 |

0,01...0,02 |

- |

|

Синтетическая поверхностно-активная добавка |

СПД |

ТУ 38-101253-77 |

0,01...0,02 |

2...8 |

|

Омыленный древесный пек |

ЦНИПС-1 |

ТУ 81-05-16-71 |

0,005...0,02 |

- |

|

Микрогазообразующие |

|

|

|

|

|

Полигидросилокксан |

ГКЖ-94 |

ТУ 11-154-69 |

0,05...0,1 |

2...8 |

|

Этилгидридсепеноксан |

ПГЭВ |

ТУ 6-02-280-76 |

0,05...0,1 |

- |

|

Ускорители твердения |

|

|

|

|

|

Сульфат натрия |

СН |

ГОСТ 6318-77 |

0,05...0,1 |

- |

|

Нитрит натрия |

НН1 |

ГОСТ 828-77 Е |

0,5...1 |

2...8 |

|

Хлорид кальция |

ХК |

ГОСТ 450-77 |

0,5...1 |

- |

|

Нитрит кальция |

НК |

ТУ 6-03-367-79 |

1...2 |

- |

|

Нитрит-нитрат-сульфат натрия |

НН1СН |

ТУ 6810274-74 |

1...2 |

2...8 |

|

Нитрит-нитрат-хлорид кальция |

НН1ХК |

ТУ 6-18-194-76 |

1...2 |

- |

|

Ингибиторы |

|

|

|

|

|

Нитрит натрия |

|

ГОСТ 19906-74 |

2...2,5 |

- |

|

Нитрит-нитрат кальция |

НН1К |

ТУ 0-03-704-74 |

2...2,5 |

- |

|

Нитрит-нитрат-сульфат натрия |

НН1СН |

ТУ 3810274-74 |

1...2 |

2...8 |

Суперпластификаторы вводят в бетонную смесь в количестве 0,1...0,2% от массы цемента.

Действие суперпластификаторов, как правило, ограничено 2...3 ч с момента введения их в бетонную смесь.

Характерно, что потеря подвижности наиболее резко наступает через 1 ч после введения добавки.

Этот предел служит жестким технологическим ограничением сроков ведения работ и требует четкой организации работ на строительной площадке. СП не замедляют процесс твердения бетона.

Основные виды отечественных суперпластификаторов

|

Наименование |

Условное |

ТУ на добавку |

Рекомендумое |

Ориентировочное снижение |

|

Сульфированные меламиноформальдегидные смолы |

10-03 |

ТУ 44-3-505-81 ТУ 6-05-1926-82 |

0,3.0,9 |

10…20 |

|

Продукты конденсации нафталиносульфокислоты |

С1-3 30-03 40-03 С1-4 |

ТУ 6-14-625-80 |

0,4...1,0 |

10…20 |

|

Модифицированные лингосульфонаты |

ЛТМ |

ТУ 65-08-74-08 |

0,5.0,9 |

10.20 |

Применение суперпластификаторов позволяет эффективно применять бетоны с низким В/Ц и получать высокую прочность более просто, чем при использовании других технологических приемов:

- укладывать бетонную смесь с пониженным В/Ц с помощью кратковременной вибрации;

- бетонировать частоармированные и сложного профиля конструкции;

- повысить качество лицевых поверхностей.

Влияние суперпластификаторов на прочность бетона

|

Добавки |

В/Ц |

Снижение расхода воды, л/м3 |

Прочность при сжатии, МПа, через |

||

|

7 суток |

28 суток |

||||

|

С-3 |

0,320 |

24,7 |

63,7 |

74,4 |

|

|

30-03 |

0,315 |

26,0 |

68,2 |

74,9 |

|

|

10-03 |

0,31 |

27,2 |

67,8 |

77,4 |

|

|

С-4 |

0,34 |

20,0 |

57,8 |

62,9 |

|

|

Майти 100 (Япония) |

0,315 |

26,0 |

63,4 |

73,6 |

|

|

БП-1 (Болгария) |

0,32 |

24,7 |

57,3 |

70,6 |

|

|

Мелмент 110 (Германия) |

0,32 |

24,7 |

72 |

73,8 |

|

|

Суперпласт (США) |

0,32 |

25,3 |

65,7 |

73,2 |

|

В качестве ускорителей твердения применяют хлорид кальция (ХК), сульфат натрия (СН), нитрит-нитрат-хлорид кальция (ННХК) и др.

При этом следует учитывать побочное действие этих добавок.

Например, хлорид кальция способствует коррозии арматуры, поэтому количество его в железобетоне ограничивается 2%.

Сульфат натрия может вызвать появление высолов на поверхности конструкций. В последние годы появились бесхлоридные ускорители.

В качестве противоморозных добавок применяют поташ (П), хлорид натрия (ХН), хлорид кальция (ХК) и др.

Эти добавки понижают точку замерзания воды и способствуют твердению бетона при отрицательных температурах.

Чем ниже температура твердения, тем выше дозировка добавки (до 10% массы цемента и больше).

В качестве газообразующей добавки используют алюминиевую пудру (ПАК) и ГКЖ-94.

Для получения эффекта полифункционального действия применяют комплексные добавки, включающие несколько компонентов, например добавки, одновременно пластифицирующие бетонную смесь и ускоряющие твердение бетона и др.

Разработано большое количество разнообразных комплексных добавок, позволяющих осуществлять управление свойствами и технологией бетона.

Комплексные добавки получили развитие с созданием и внедрением суперпластификаторов.

Многие из них представляют собой комплексные добавки на основе высокоэффективных поверхностноактивных веществ.

Комплексные добавки выпускают в виде готового продукта либо приготавливают непосредственно на бетоносмесительных узлах из отдельных компонентов.

При проектировании применения в бетоне добавок необходимо проводить технико-экономические расчеты для прогнозирования ожидаемого эффекта.

Поэтому следует использовать добавки в первую очередь там, где их применение дает наибольший технико-экономический эффект.

1.2 Приготовление бетонных смесей

Бетонную смесь готовят, как правило, на стационарных и приобъектных бетонных заводах.

Постоянно действующие стационарные заводы выпускают товарный бетон для потребителей близлежащих районов.

Важными преимуществами таких заводов являются низкая себестоимость и трудоемкость 1 м3 товарного бетона.

Недостаток их - большие издержки на транспортирование бетонных смесей и снижение их качества в результате длительного нахождения в пути.

Приобъектные заводы устраивают для обеспечения бетонной смесью конкретных мелких рассредоточенных объектов, используя передвижные или инвентарные бетоносмесительные установки.

Передвижные бетоносмесительные установки монтируют на трейлерах, прицепах или железнодорожных платформах и устанавливают непосредственно у места бетонирования.

Свежеприготовленную бетонную смесь подают непосредственно в опалубку транспортерами, бетононасосами или с помощью кранов.

Инвентарную бетоносмесительную установку собирают из отдельных секций и блоков, а после окончания работ на участке демонтируют и перевозят на новое место.

Независимо от способа приготовления при оценке качества бетонных смесей является точность дозирования составляющих компонентов. ГОСТ 7473-85 регламентирует предельно допустимые погрешности дозирования цемента и воды 2%, а заполнителей - 2,5%.

Точность дозирования зависит от многих объективных факторов: неоднородности подаваемого в дозатор материала, износа оборудования, климатических условий и др.

Строгое выдерживание В/Ц требует учета влажности заполнителей, которая может колебаться в пределах 10.. 30%. для контроля влажности заполнителей используют метод, основанный на электропроводности, позволяющей при непрерывном контроле определять влажность с точностью 0,2...0,3%.

Бетоносмесительные заводы и установки могут быть цикличного (периодического) и непрерывного действия.

Цикл состоит из трех операций: загрузки исходных материалов в бетоносмесители, перемешивания и выгрузки готовой смеси.

Такая схема позволяет оперативно менять дозировку и выдавать в течение смены бетонную смесь с разными параметрами: подвижностью, маркой и т. п.

На заводах и установках непрерывного действия процессы дозирования, загрузки, перемешивания и выдачи готовой смеси протекают без перерыва. Такие установки целесообразно размещать там, где необходимо получать большое количество бетонной смеси с одинаковыми технологическими параметрами (например, в гидротехническом строительстве).

Приготовление бетонной смеси осуществляется в смесителях принудительного и гравитационного перемешивания.

В гравитационных смесителях допускается приготовление бетонных смесей на плотных и пористых заполнителях.

Технология предусматривает предварительную подачу сухих компонентов, их перемешивание в течение 30...60 с, последующее введение воды затворения и перемешивания.

Приготовление в смесителях принудительного действия наиболее эффективно для малоподвижных смесей с осадкой конуса до 8 см и расходом цемента более 250 кг/м3.

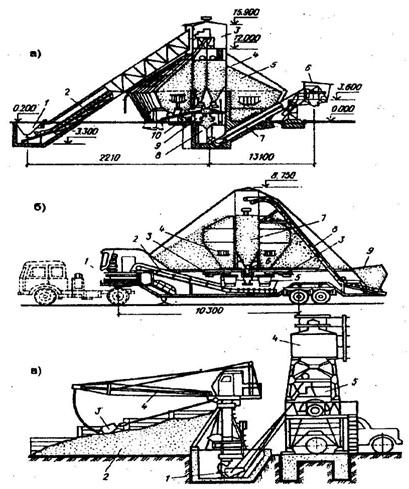

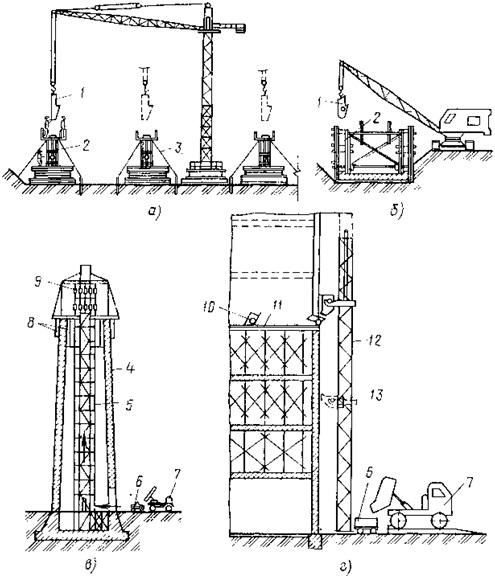

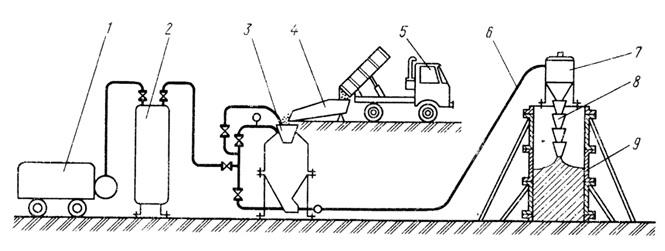

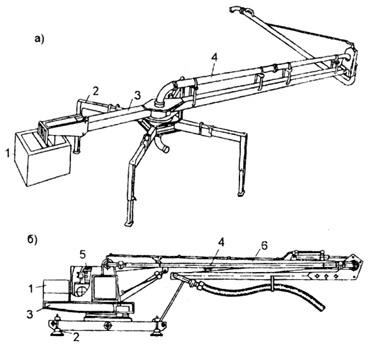

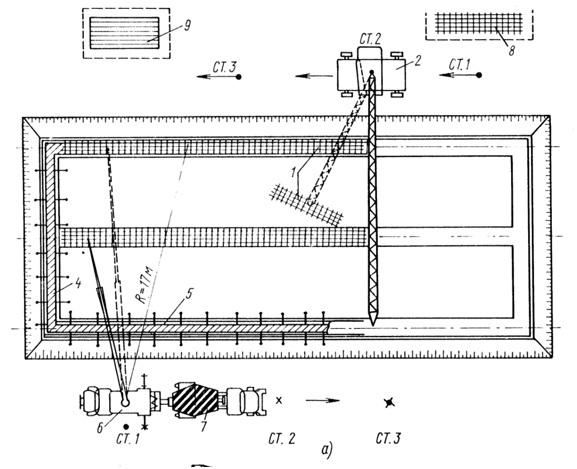

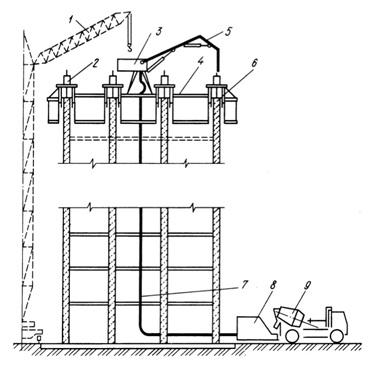

Схемы мобильных автоматизированных заводов: а - инвентарный:

1 - приемный бункер; 2 - ленточный конвейер; 3 - отделение загрузки складов; 4- склад вяжущих; 5 - склад заполнителей; 6 - отделение готовой смеси; 7 - скиповой подъемник; 8 - смесительное отделение; 9 - дозаторное отделение; 10 - галерея ленточных питателей; б - передвижной: 1 - смеситель; 2 - ленточный конвейер; 3-ленточный питатель; 4 - отопительный регистр; 5 - дозатор заполнителей; 6 - дозатор вяжущих; 8 - ленточный конвейер заполнителёй, 9 - приемный бункер; в - инвентарная бетоносмесительная установка СБ-70: 1 - ковш загрузочного устройства; 2 - секторный склад; 3 - скрепер для подачи заполнителей; 4- расходный бункер цемента; 5- дозировочный смесительный блок.

Компоновочные схемы автоматизированных мобильных бетоносмесительных установок конструкции Оргтехстроя Белоруссии и инвентарная бетоносмесительная установка СБ-70.

Их компоновка отличается тем, что склады заполнителей и вяжущих, дозаторно-смесительное и отделение выдачи готовой смеси конструктивно и технологически объединены в единую автоматизированную линию.

В отечественной и зарубежной практике накоплен огромный опыт использования традиционных (гравитационных и принудительного действия) и нетрадиционных бетоносмесителей, например турбулентных (тарельчатых), безлопастных с гибким корпусом, спирально-вихревых с вибровозбужцением и др.

В монолитном домостроении при необходимости доставки бетонной смеси на большие расстояния ее приготавливают в автобетоносмесителях или смесителях-перегружателях.

В этом случае на заводе товарного бетона загружают сухую или частично затворенную смесь, а ее окончательное приготовление производят в процессе доставки или непосредственно на строительном объекте.

Такая технологическая схема в ряде случаев более экономически целесообразна по сравнению с организацией приобъектного бетоносмесительного узла.

Сухие бетонные смеси приготавливаются в смесителях гравитационного действия.

Необходимое количество воды для затворения размещается в баке автобетоносмесителя.

Работа автобетоносмесителей производится в одном из трех режимов.

При загрузке или частично затворенной смеси за 1 ч и более до ее использования перемешивание производится по пути следования или на строительной площадке за 10...20 мин до разгрузки.

При времени перевозки менее 1 ч и доставки бетонной смеси на короткие расстояния включение барабана производится сразу после загрузки смеси.

Периодическое включение барабана в процессе транспортирования осуществляется при перевозках на большие расстояния с продолжительностью движения 1,5...2 ч.

Отечественной промышленностью выпускаются автобетоносмесители объемом готового замеса от 2,5 до 9 м3 на базовых автомобилях типа МАЗ-503, КамАЗ-5511, КрАЗ-250 и др.

Для приготовления бетонных смесей на строительных площадках с небольшими объемами работ экономически целесообразно использовать мобильные бетоносмесительные узлы и установки.

Приготовление бетонной смеси в непосредственной близости к бетонируемому объекту позволяет снизить расходы на транспортирование и существенно повысить качество бетонных смесей.

1.3 Контроль качества бетонной смеси

Качество бетона в сооружениях во многом зависит от правильного приготовления бетонной смеси. Постоянный контроль за этим осуществляет лаборатория.

Точность взвешивания на дозирующих установках проверяют не реже двух раз в смену контрольным взвешиванием, выявляя соответствие массы составляющих, идущих в замес, количеству, установленному проектом и лабораторией для данного состава бетона.

Контроль правильности дозирования компонентов бетонной смеси на большинстве заводов обеспечивается применением автоматизированных дозаторов, имеющих устройства для сигнализации при нарушении заданного режима.

Для надежной и бесперебойной работы дозаторное оборудование, помимо ежедневных профилактических осмотров с выполнением необходимых проверок и регулировок, регулярно (не реже одного раза в месяц) контролируют с помощью эталонных гирь.

Правильность показаний стрелки циферблатного указателя проверяют при постепенно возрастающей, а затем повторно при уменьшающейся нагрузке по всей шкале. Если погрешности дозатора превышают допускаемые, его необходимо отрегулировать.

Продолжительность смешения бетонной смеси в барабане (чаше) бетоносмесителя контролируют по специальным часам или регламентируют автоматическими приборами.

Если при бетоносмесителе отсутствуют специальные устройства, контролирующие продолжительность смешения, лаборатория обязана установить у бетоносмесителя песочные часы, дать необходимые инструкции мотористу, управляющему бетоносмесителем, и периодически проверять правильность режима смешения бетонной смеси.

Влажность заполнителей определяют, высушивая пробы до постоянной массы, не реже одного раза в смену, а при получении новых партий и после выпадения осадков определяют дополнительно.

Пробы берут послойно, не реже чем через 2 м по высоте склада.

Зерновой состав заполнителей проверяют, просеивая отобранные пробы через набор сит, не реже одного раза в сутки и, кроме того, каждый раз, когда начинают расходовать новый склад.

Если обнаружено отклонение влажности песка или зернового состава заполнителей от предусмотренных проектом, дозировку составляющих изменяют.

Последовательность загрузки составляющих в загрузочный бункер или ковш также периодически контролируют.

Подвижность или жесткость бетонной смеси проверяют путем испытания проб приготовленной смеси, отбираемых при выгрузке ее из бетоносмесителя.

Причем пробы при выгрузке бетонной смеси из бетоносмесителей цикличного действия отбирают в три приема: в начале, середине и конце разгрузки бетоносмесителя, а из бетоносмесителей непрерывного действия - в три приема с промежутками времени в минуту.

Подвижность или жесткость смеси определяют не менее двух раз в смену при установившейся погоде и постоянной влажности заполнителей и не реже чем через каждые 2 ч при резком изменении влажности заполнителей, а также при переходе на новый состав бетонной смеси или на новую партию того или иного материала.

Кроме того, на заводах и установках бетонной смеси проверяют соответствие фактической прочности бетона заданной на контрольных образцах, выдерживаемых в условиях нормального твердения при температуре воздуха 20±2° С и относительной влажности не менее 90%.

Для этого каждые сутки отбирают не менее двух проб бетонной смеси каждого состава, который приготовлен в бетоносмесителях, загружаемых через одну группу дозаторов.

Пробы отбирают равномерно в течение смены. Из каждой пробы бетонной смеси изготовляют одну серию контрольных образцов и испытывают их в возрасте 28 дней.

В одной серии может быть два контрольных образца, если параллельно изготовляют контрольные образцы из проб бетонной смеси, взятой у места укладки, или три образца, если контрольные образцы на месте укладки не изготовляют.

Объем отбираемой пробы бетонной смеси должен превышать требуемый для изготовления контрольных образцов в 1,5-2 раза.

Прочность бетона, изготовленного на инвентарных и передвижных бетоносмесительных установках производительностью менее 15 м3/ч, которые обеспечивают бетонной смесью только определенный строящийся объект, систематически контролируют на пробах, отобранных на месте бетонирования.

При этом не реже одного раза в неделю изготовляют контрольные образцы из проб, отобранных у места приготовления смеси.

На заводах бетонной смеси и стационарных бетоносмесительных установках отбирают пробы для изготовления образцов, испытываемых на водонепроницаемость и морозостойкость.

При этом пробы отбирают для каждого состава в начале производства бетонной смеси и в дальнейшем не реже одного раза в квартал, а также при изменении состава бетонной смеси или характеристики используемых материалов.

Пробы для испытания на водонепроницаемость и морозостойкость отбирают и на строительных площадках (у места укладки бетонной смеси) не реже 1 раза в квартал для каждой проектной марки бетона, а также при изменении состава бетона или характеристики материала.

1.4 Транспортирование бетонных смесей

Доставка бетонных смесей - это комплексный технологический процесс, включающий транспортирование, приготовление смеси и управление ее свойствами в процессе транспортирования, погрузочные и разгрузочные операции, подогрев и распределение выгружаемой смеси, перегрузку смеси во внутриобъектное бетоноподающее оборудование.

Под транспортированием бетонной смеси обычно понимают доставку (горизонтальный транспорт) ее от бетонного завода к строящемуся объекту и подачу (вертикальный транспорт) на место укладки.

Транспортируют бетонную смесь от бетонного завода к объекту с помощью средств, обеспечивающих необходимые темпы укладки бетона.

Транспортирование бетонной смеси должно быть организовано так, чтобы на месте укладки она имела заданную подвижность, температуру и однородность, а изготовленный из нее бетон должен иметь проектную марку по прочности и, при необходимости, морозостойкости, водонепроницаемости, истираемости и другим характеристикам.

При этом в целях качественного строительства необходимо, чтобы показатели свойств и температура бетонной смеси и приготовленных из нее бетонов после всех операций находились на допустимом технологическом уровне.

Бетонные смеси поставляются изготовителем в следующих видах:

- готовой затворенной водой смеси;

- частично приготовленной бетонной смеси, затворенной частью необходимого количества воды с последующим добавлением в пути или по прибытии на объект оставшейся частью воды и дополнительным перемешиванием всей массы смеси;

- сухих смесей, содержащих высушенные заполнители;

- сухих смесей, содержащих влажные заполнители;

- расфасованных в специальную тару (мешки) сухих смесей, содержащих высушенные заполнители.

Во избежание нарушения однородности смеси и излишних затрат труда наиболее целесообразно доставлять бетонную смесь на объект и подавать на место укладки одним и тем же оборудованием (например, автосамосвалами).

Однако в большинстве случаев смесь доставляют на объект одним оборудованием (например, бетоновозами), а затем перегружают (например, в бадьи) и подают на место укладки другим оборудованием (например, кранами в бадьях, хоботами, виброхоботами).

Нельзя допускать, чтобы при перевозке нарушалась однородность бетонной смеси, т. е. она расслаивалась (щебень или гравий оседает вниз, а отделившееся цементное молоко и вода выступают на поверхности).

Расслоившуюся бетонную смесь запрещается укладывать в бетонируемые конструкции, ее необходимо вновь перемешать до полного восстановления однородности. Одновременно следует выяснить причины расслоения бетонной смеси и принять меры к их устранению.

Особенно легко расслаиваются неправильно подобранные бетонные смеси с избыточным количеством воды. Смесь обычно расслаивается от толчков и сотрясений при погрузке, перевозке или выгрузке с большой высоты.

Допускаемая продолжительность транспортирования должна устанавливаться в каждом отдельном случае лабораторией в зависимости от сроков схватывания применяемого цемента и наружной температуры.

Для легкобетонных смесей на пористых заполнителях продолжительность транспортирования не должна быть более 45 мин, причем при длительности более 30 мин рекомендуется использовать автобетоносмеситель.

Для транспортирования бетонной смеси в зависимости от ее первоначальной подвижности, скорости схватывания применяемого цемента и температурно-влажностных условий перевозок, а также состояния дорог могут применяться автобетоносмесители и автобетоновозы.

В отдельных случаях транспортирование бетонной смеси может осуществляться в усовершенствованных автосамосвалах, бадьях и бункерах, установленных на автомашинах.

Все автотранспортные средства должны иметь характеристику вместимости их кузовов и смесительных барабанов при перевозке бетонных смесей различной плотности.

В целях предотвращения расслоения и сохранения технологических свойств перевозимой бетонной смеси рекомендуется:

- перевозки бетонной смеси осуществлять по дорогам и подъездным путям с жестким покрытием;

- максимально сокращать количество перегрузочных операций и по возможности осуществлять разгрузку смеси непосредственно в бетонируемую конструкцию или бетоноукладочное оборудование;

- ограничивать высоту свободного сбрасывания бетонной смеси при выгрузке ее из автотранспортных средств 1,5 м или оборудовать автотранспорт специальными лотками;

- при транспортировании бетонных смесей в зимних условиях предохранять от переохлаждения, а пункты перегрузки защищать от ветра и снега.

Выбор той или иной технологии доставки определяется технико-экономическим обоснованием. При этом критериями выбора могут быть экономические, энергетические, трудовые и другие показатели.

Технологические критерии устанавливаются строительными лабораториями.

Наиболее важным технологическим критерием, как правило, является допустимое расстояние транспортирования смеси, которое устанавливается экспериментально.

При этом определяются все необходимые показатели свойств перевезенных на объект бетонных смесей и проверяется их соответствие проектным показателям.

Если приведенное расстояние доставки смесей превышает допустимое, то необходимо: выбрать другой способ, режим, средство доставки, другой маршрут или, при наличии возможности, применить дополнительное оборудование (перегружатели смеси и т.д.).

При технологической и организационной возможности применения различных способов и средств доставки выбор и определение областей рационального использования тех или иных бетонотранспортных машин можно выполнить методами линейного и динамического программирования с применением ЭВМ.

При отсутствии возможности расчета по специальным математическим программам рекомендуется пользоваться предпочтительностью условий доставки бетонных смесей.

Автобетоновозы рекомендуется применять до 20 км, а автобетоносмесители - свыше 20 км, в исключительных случаях возможно применение автосамосвалов с ограничением дальности транспортирования до 5 км.

При перевозке от бетонного завода до места укладки бетонную смесь защищают от атмосферных осадков и предохраняют от высушивания.

При отсутствии автобетоносмесителей, а также при значительной сконцентрированности бетонных работ возможно применение автобетоновозов или автосамосвалов совместно с перегружателями-смесителями, восстанавливающими однородность и подвижность смеси и позволяющими при порционном транспортировании осуществлять равномерную загрузку бетононасосов, бетоноукладчиков и другого внутрипостроечного оборудования.

Высота свободного сбрасывания бетонной смеси при подаче ее в конструкцию не должна превышать 2 м, за исключением колонн без перекрещивающихся хомутов арматуры со сторонами сечения от 0,4 до 0,8 м, когда высота сбрасывания в опалубку достигает 5 м.

При необходимости подачи бетонной смеси с большей высоты в местах, где невозможно опустить бадью краном, применяют виброжелоба, наклонные лотки, вертикальные хоботы, а при высоте более 10 м - виброхоботы с гасителями. Виброхоботы с гасителями могут быть также основным средством подачи бетонной смеси при бетонировании с эстакад.

1.5 Оборудование для доставки бетонной смеси

Бетонную смесь отличает неустойчивость свойств и склонность к быстрому ухудшению своего качества, особенно в процессе транспортирования.

При транспортировании от бетонного завода до строящегося объекта бетонная смесь должна сохранить свои свойства: однородность, показатели подвижности и жесткости.

Однородность смеси нарушается (смесь расслаивается) в результате транспортирования по неровной дороге, при высокой скорости движения и длительном транспортировании.

При расслоении смеси крупный заполнитель оседает вниз, а растворная часть и избыток воды поднимаются вверх.

Расслоившуюся бетонную смесь запрещается укладывать в бетонируемые конструкции, и перед укладкой необходимо вновь ее перемешивать до однородной консистенции.

Однако, несмотря на это, до последнего времени для доставки бетонных смесей применяются автомобили-самосвалы общего назначения, не приспособленные для этих целей, вследствие чего имеют место большие потери смеси, ее перегрев или переохлаждение, быстрое загустевание, а также значительное расслоение.

Чтобы предотвратить расслоение и сохранить технологические свойства смеси при транспортировании, соблюдают ряд требований: перевозят ее в специальном транспорте по дорогам с жестким покрытием без выбоин и неровностей.

Перевозки бетонной смеси в автомобилях-самосвалах по грунтовым дорогам на расстояние более 10-12 км, а в автобетоновозах более 20 км вызывают увеличение неоднородности прочности бетона и снижение ее гарантированного минимума из - за большого расслоения.

Допускаемая продолжительность транспортирования, как правило, не должна превышать времени схватывания цемента. Этот параметр для обычных бетонов и бетонов на пористых заполнителях находится в диапазоне 45...120 мин. Кроме того, время транспортирования зависит и от температуры бетонной смеси: 45 мин - при температуре бетона 20...30° С, 90 мин - при 10…20° С и 120 мин - при 5...10° С.

Для сохранения технологических свойств смесей максимально сокращают число перегрузочных операций и разгружают смесь непосредственно в бетонируемую конструкцию или бетоноукладочное оборудование.

Высота свободного падения бетонной смеси при выгрузке не должна превышать 2 м.

Способы транспортирования бетонных смесей в зависимости от применяемых средств могут быть порционными, непрерывными и комбинированными.

Порционное транспортирование осуществляют с использованием автобетоносмесителей, автосамосвалов, автобетоновозов, вагонеток, бадей, бункеров, устанавливаемых на автомашины.

Как правило, такой вид транспорта носит название внепостроечного, т. е. осуществляется перевозка от завода до постройки.

При малых расстояниях между заводом и строительной площадкой применяют непрерывный способ транспортирования конвейерами или бетоноводами.

При комбинированном способе сочетают порционное перемещение от завода до объекта с последующей непрерывной подачей в бетонируемую конструкцию бетононасосами, бетоноводами, конвейерами или бетоноукладчиками.

Наиболее эффективным средством транспортирования являются автобетоносмесители, позволяющие существенно сохранить качество бетонных смесей. Автобетоносмесители загружают на заводе сухими компонентами и в пути следования или на строительном объекте приготовляют бетонные смеси с осадкой конуса от 1 см и выше при температуре окружающего воздуха не ниже 0° С.

Автобетоносмеситель может загружаться от передвижных специализированных установок для выдачи сухих смесей и стационарных бетоносмесительных установок, приспособленных для этой цели.

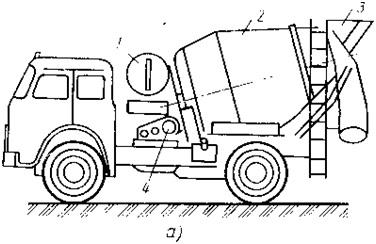

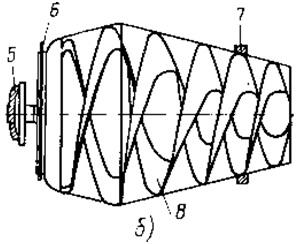

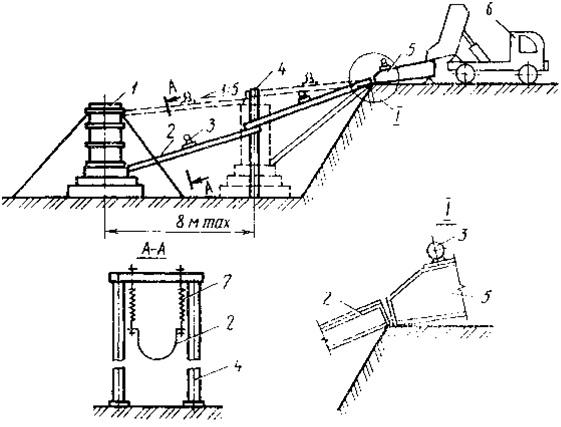

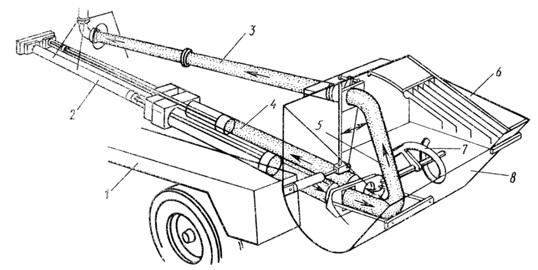

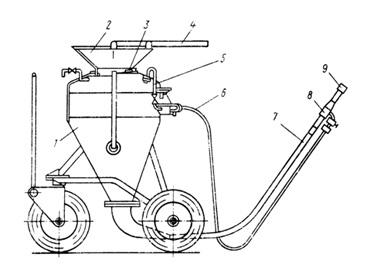

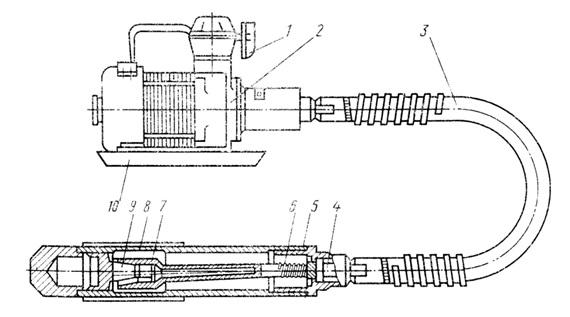

Автобетоносмеситель:

а) общий вид, б) - смесительный барабан; 1 - бак для воды, 2 - барабан, 3 - загрузочно-разгрузочное устройство, 4 - привод барабана, 5 - опорная цапфа, 6 - приводная звездочка, 7 - бандаж, 8 - винтовая лопасть

Автобетоносмесители представляют собой комбинированный агрегат, включающий бетоносмесительную и транспортную машины.

Смесительный барабан 2 выполнен в виде двух усеченных конусов, сваренных между собой большими основаниями, и установлен на раме под углом 15° к горизонту.

Он опирается на три точки: подшипник в передней части и два опорных ролика в концевой части барабана.

Спереди барабан закрыт сферическим днищем, в которое вварены цапфа 5 и приводная звездочка 6. К задней его части приварен бандаж 7, который опирается на ролики, установленные в задней стойке на шарикоподшипниках.

Внутри барабана укреплены две винтовые лопасти 8, обеспечивающие гравитационное перемешивание бетонной смеси при вращении барабана по часовой стрелке по ходу машины и выгрузку смеси при обратном вращении.

Дальность перевозки компонентов сухой смеси в автобетоносмесителях технологически не ограничена.

Их перемешивание может начинаться в пути с расчетом, чтобы закончить приготовление смеси к моменту прибытия на строительную площадку.

Все автобетоносмесители оснащены баками для воды затворения, а иногда для промывки барабана.

Подача воды в барабан может осуществляться самотеком, а также с помощью водяного насоса или сжатым воздухом.

Для дозирования воды применяют счетчики-водомеры.

Серийно выпускают автобетоносмесители с объемом замеса от 2,5 до 10 м3: СБ-69 на базе автомобиля МАЗ с объемом замеса 2,5 м3; СБ-92, СБ-127 и АБС-6 на базах автомобилей КрАЗ с объемом замесов 2,2, 4,4 и 6 м3 соответственно; СБ-92-1 и СБ-159 на базе автомобиля КамАЗ с объемом замеса 4...5 м3. СБ -130 на базе специализированнго полуприцепа с тягачом КамАЗ с объемом замеса 8... 10 м3.

У автобетоносмесителей с объемом готового замеса 8...10 м3 (СБ-130, СБ-127) угол наклона барабана 11°, у автобетоносмесителей с объемом замеса 3...6 м3 (СБ-159) - 15...18°.

Объем замеса из сухих составляющих в зарубежных автобетоносмесителях колеблется, как правило, от 3 до 10 м3.

Скорость вращения барабана при перемешивании смеси составляет 11÷14 об/мин. Скорость в режиме побуждения составляет 2 ÷ 6 об/мин.

Коэффициент использования смесительного барабана зависит от вида применяемых смесей и изменяется в следующих пределах: при загрузке сухой смесью 0,53÷0,57; частично затворенной – 0,65÷0,7; готовой - 0,75÷0,8.

При небольших расстояниях доставки автобетоносмеситель целесообразно загружать готовой бетонной смесью.

При загрузке в барабан готовой бетонной смеси автобетоносмеситель служит только средством транспортирования. В этом случае барабан в период транспортирования медленно вращается, предотвращая расслоение бетонной смеси.

Приготовление смеси в автобетоносмесителе осуществляется за 30...40 мин до окончания транспортирования.

При времени транспортирования, превышающем эти значения, загрузка производится сухой смесью.

В зависимости от вида смеси работа автобетоносмесителя возможна в трех режимах:

- при доставке сухой смеси, содержащей высушенные заполнители, - включение барабана и подача в него воды из водяного бака в пути следования или на строительном объекте за 10÷20 мин до разгрузки (режим А);

- при доставке сухой смеси, содержащей влажные заполнители, или частично затворенной смеси - включение барабана и подача в него воды непосредственно после его наполнения (режим Б);

- при доставке готовой смеси - периодическое включение барабана во время транспортирования смеси до объекта или постоянное вращение барабана с минимальной частотой или периодическим увеличением частоты вращения (режим В).

Для совмещения функций доставки и укладки бетонных смесей автобетоносмесители снабжают навесными распределительными конвейерами длиной 6, 9 и 12 м.

Некоторые зарубежные автобетоносмесители оборудованы бетононасосами с бетоноподающей стрелой.

Недостатком автобетоносмесителей является затруднительность нормальной эксплуатации при отрицательных температурах наружного воздуха.

При отрицательных температурах 3-5°С эксплуатацию автобетоносмесителей прекращают при дальности транспортирования более 10-15 км.

Для зимней эксплуатации автобетоносмесителей разработаны конструкции смесительных барабанов с эффективной теплоизоляцией их стенок, например, пенополиуретаном, а также с водоподогревателями для водяных баков.

При транспортировании автосамосвалами общего назначения часть бетонной смеси теряется из-за неплотности бортов кузова, выплескивается при движении по плохим дорогам, при спуске в котлованы, кроме того, в жаркое время года с большой открытой поверхности смеси интенсивно испаряется влага, а в холодное время смесь остывает.

При разгрузке приходится вручную очищать поверхность кузова.

Этих недостатков не имеют специальные автосамосвалы-бетоновозы с кузовом корытообразной формы, оснащенные вибровозбудителем. Плавные сопряжения бортов с днищем исключают налипание бетона в углах, а наличие вибровозбудителя позволяет быстро, без затрат ручного труда, выгружать смесь.

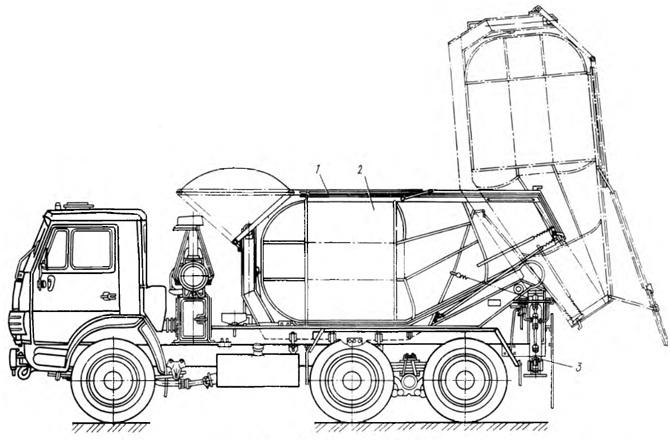

Для защиты смеси от воздействия атмосферных осадков, охлаждения и ветра кузов 2 снабжен крышкой 1 с двойной обшивкой, заполненной термоизоляционным материалом.

Процессом разгрузки управляют из кабины автомобиля с помощью пневмогидропривода. Угол подъема кузова до 90°.

Автобетоновоз:

1 - крышка, 2 - кузов, 3 – выносная опора (штриховыми линиями показано положение кузова при разгрузке)

При выборе транспортных средств для доставки бетонной смеси на объект принимают во внимание дальность транспортирования и, соответственно, допустимые при этом технологические свойства бетонной смеси и режимы.

В процессе транспортирования может быть допущено снижение исходной подвижности смеси не более чем на 30% и ее температуры на 3÷5°С в час. Изменение остальных заданных показателей свойств смесей недопустимо.

Большое влияние на выбор средств доставки оказывают условия строительства.

При необходимости постепенной и порционной выгрузки из транспортного средства вне зависимости от удаленности строительного объекта от бетонного завода целесообразно применять автобетоносмесители.

При отсутствии на строительстве специального бетоноукладочного оборудования эффективно применение автобетоносмесителей, оборудованных ленточными конвейерами.

Оценкой эффективности принятой технологии транспортирования бетонной смеси объективно может служить показатель приведенных затрат на 1 м3 бетонной смеси в деле.

1.6 Подача и распределение бетонной смеси

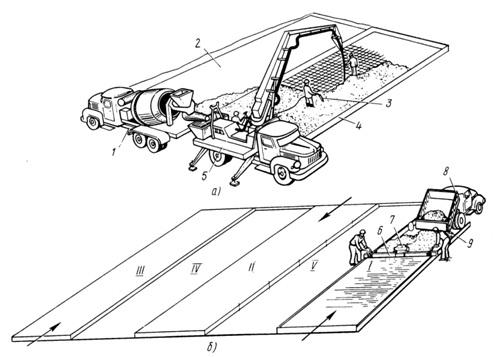

При бетонировании фундаментов неглубокого заложения, свай, бетонных подготовок под полы и основания автомобильных дорог бетонную смесь разгружают непосредственно в конструкцию.

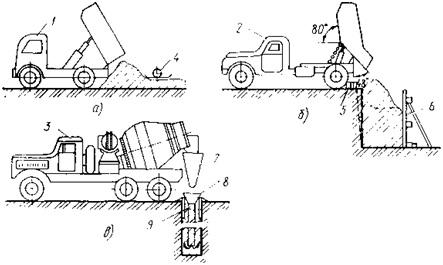

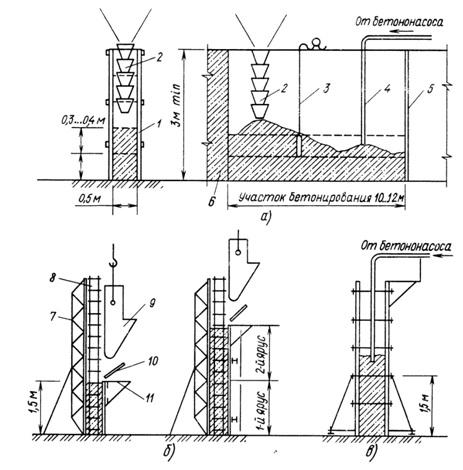

Как правило, при бетонировании конструкций толщина укладываемого слоя ограничивается глубиной проработки вибраторов, а так как при разгрузке бетонной смеси из автосамосвалов или бетоновозов подавать смесь порциями невозможно, то при устройстве бетонных подготовок приходится предварительно разравнивать смесь с последующим ее уплотнением поверхностными или глубинными вибраторами 4, при бетонировании буронабивных свай использовать специальные лотки 7 и воронки 8 для порционной подачи бетона и бетонолитные трубы 9.

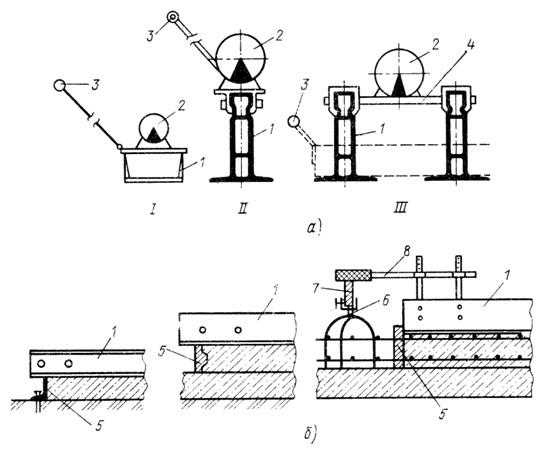

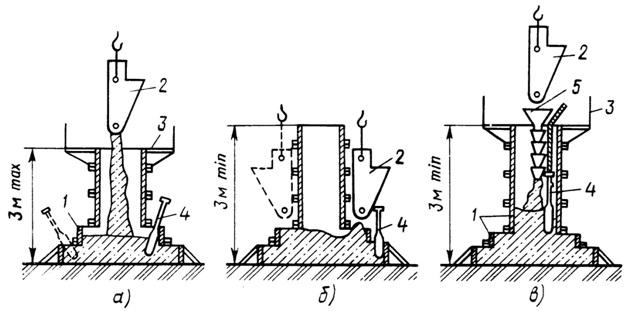

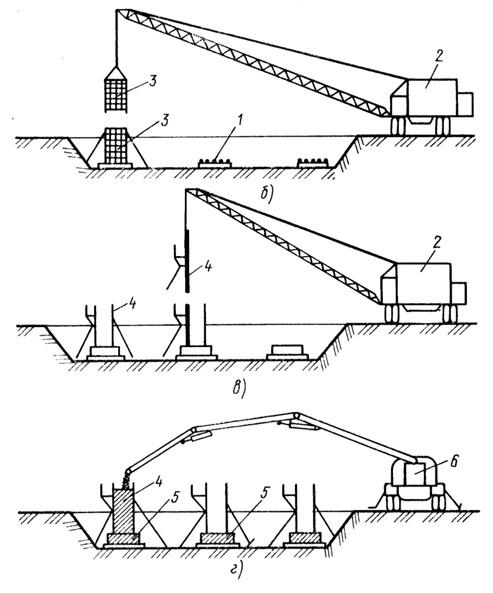

Схемы подачи смеси нспосредственно в конструкции при бетонировании полов и автодорог (а), ленточных фундаментов (б) и буронабивных свай (в):

1 - автосамосвал, 2 - автобстоновоз, 3 - автобетоносмеситель, 4 - вибратор, 5 - отбойный брус, 6 - опалубка, 7 - лоток, 8 - воронка, 9 – бетонолитная труба.

При устройстве ленточных фундаментов и наличии удобного подъезда возможна непосредственная подача смеси путем опрокидывания кузова автобетоновоза 2.

В этом случае принимают специальные меры по укреплению щитов опалубки, гак как в момент выгрузки на них существенно возрастают динамические нагрузки.

Для обеспечения фиксированного положения автобетоновоза используют ограничители (отбойные брусья 5) движения задних колес.

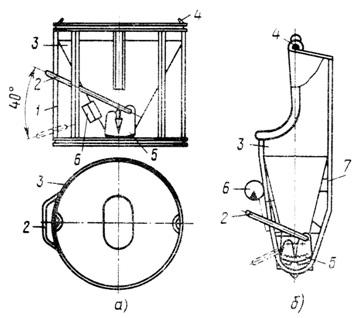

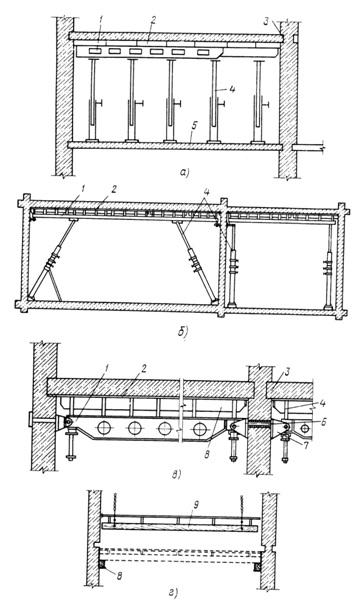

Неповоротная (а) и поворотная (б) бадьи, бункер-игла (в):

1 – каркас, 2 – рычаг, 3 – корпус, 4 – монтажные петли, 5 – затвор, 6 – вибратор, 7 – полозья, 8 – гибкий рукав.

При подаче смеси в конструкции кранами применяют различные типы бадей вместимостью 0,5...8 м3.

Неповоротные бадьи загружают с помощью перегрузочных эстакад.

К каркасу 1 бадьи присоединен корпус 3 конической формы, закрываемый снизу затвором 5. Рычагом 2 регулируют степень раскрытия затвора.

К крюку крана бадью подвешивают за монтажные петли 4.

Для интенсификации выгрузки бетонной смеси используют поворотные бадьи.

Загружают их с помощью автосамосвала или бетоновоза.

Затем кран поднимает бадью в вертикальное положение и подает ее к месту выгрузки.

Корпус бадьи снабжен полозьями 7, которые служат направляющими при подъеме бадьи в вертикальное положение.

Для предотвращения зависания бетонной смеси на корпус бадьи устанавливают навесной вибратор 6.

Для укладки пластифицированных и высокоподвижных смесей иcпользуется бункер, оснащенный гибким рукавом 8.

Такое приспособление позволяет облегчить укладку бетонных смесей в труднодоступные места, особенно при производстве работ в монолитном домостроении.

Если в кузове автобетоновоза или самосвала больше смеси, чем вместимость одной бадьи, устанавливают вплотную друг к другу несколько емкостей и загружают их одновременно, а затем подъемным механизмом (краном, приставными стоеч- ным или шахтными подъемниками) поочередно подают их к месту разгрузки.

В каждом конкретном случае назначают способ подачи смеси в зависимости от конструктивных особенностей возводимого сооружения и наличия средств механизации.

Как правило, принимают наиболее прогрессивный и менее дорогостоящий комплект, механизмов, обеспечивающий максимальное снижение доли ручного труда.

Так, при бетонировании отдельно стоящих фундаментов и массивных стен бетонную смесь подают бадьей в опалубку с помощью башенного или стрелового крана.

Изменяя вылет стрелы крана, бетонную смесь подают в любую точку бетонирования в радиусе действия крана. Для приема смеси опалубку 2 оснащают площадками с ограждениями, на которых размещаются рабочие, лестницами-стремялками для перехода рабочих в рабочую зону.

При подаче шахтным подъемником 5 доставляемая автосамосвалами или бетоновозами 7 бетонная смесь перегружается в приемный бункер 6.

Бункер на тележке перемещают в зону подъемника 5, который поднимает его по вертикали до рабочего настила.

Там разгружаемую из него смесь укладывают в подъемно-переставную опалубку 8.

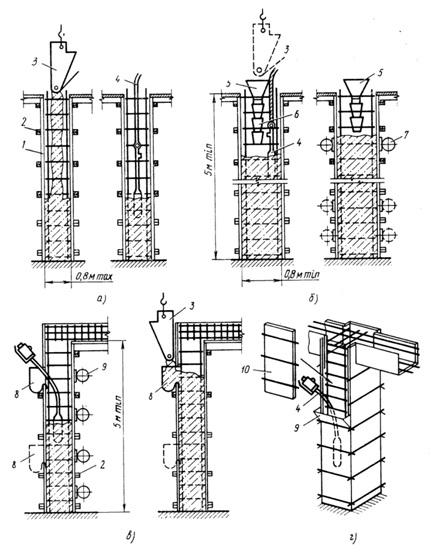

Схема подачи бетонной смеси с помощью башенного (а) и стрелового кранов (б), шахтных (в) и приставных (г) подъемников:

1 - бадья с бетонной смесью, 2 - опалубка, 3 - растяжки, 4 - бетонируемая труба, 5 - шахтный подъемник, 6 - приемный бункер, 7 - автобетоновоз, 8 - подъемно-переставная опалубка, 9 - подъемная головка, 10 - тележка, 11 - бетонируемое перекрытие, 12 - стоечный подъемник, 13 ковш с бетонной смесью

При возведении монолитных конструкций стен и перекрытий зданий для подачи бетонной смеси используют стоечный подъемник 12: из бетоновоза ее загружают в ковш, который вкатывают с помощью передаточной тележки на площадку подъемника и перемещают по вертикали в зону бетонирования, где по катальным ходам на рабочем настиле смесь транспортируют к месту укладки с помощью тележек 10.

Схема подачи бетонной смеси вибропитателями:

1 - опалубка, 2 - виброжелоб (лоток), 3 - вибратор, 4 – стойка, 5 - вибропитатель, 6 - автобетоновоз, 7 – пружинная подвеска.

При возведении конструкций, расположенных в котлованах и других временных выемках, бетонную смесь целесообразно подавать вибропитателям.

Из автобетоновоза 6 смесь разгружается в вибропитатель 5 - треугольную в плане емкость, на стенках которой укреплены вибраторы 3.

Вибропитатель устанавливают с небольшим наклоном в сторону бетонируемой конструкции и соединяют с виброжелобом 2.

Виброжелоб 2 собирают из стандартных секций длиной 4 или 6 м и крепят к инвентарным стойкам 4 на пружинных подвесках 7.

Устанавливаемые на желобах вибраторы 3 передают колебания бетонной смеси, которая разжижается и самотеком перемещается по желобу.

Нормальная подача бетонной смеси таким способом возможна при осадке конуса 4...12 см и угле наклона желоба 5...30°.

Этим способом нельзя транспортировать малоподвижные и жесткие смеси, так как в них быстро затухают колебания и транспортный эффект снижается, а также смеси с осадкой конуса более 12 см, так как при угле наклона желоба более 10° она выплескивается.

Интенсивность укладки с использованием виброжелобов в зависимости от состава и подвижности смесей колеблется в пределах 10...30 м3/ч.

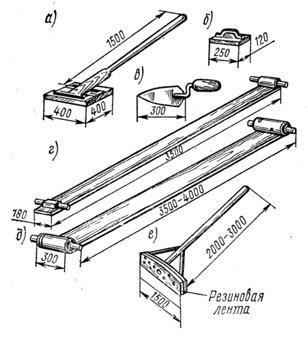

Для подачи бетонной смеси на высоту 2,1...5,5 м при бетонировании отдельно стоящих конструкций с небольшими размерами в плане применяют ленточные конвейеры ТК-20.

Длина конвейеров 5,7...15,35 м, ширина ленты 400...500 мм.

Бетонная смесь равномерно подается заданным слоем на ленту конвейера через питатели автобетоносмесителей.

Во избежание расслоения подвижность смеси должна быть не более 6 см, наклон конвейера - не более 15...18° при перемещении смеси вверх и 10...12° - вниз.

При выгрузке с конвейера в бетонируемую конструкцию используют специальные направляющие воронки, щитки или козырьки, предотвращающие разброс смеси или ее свободное падение.

При сооружении конструкций и элементов сооружений и зданий с верхней отметкой на уровне 3...9 м выше отметки уровня земли используют самоходные ленточные бетоноукладчики на базе гусеничных тракторов или экскаваторов.

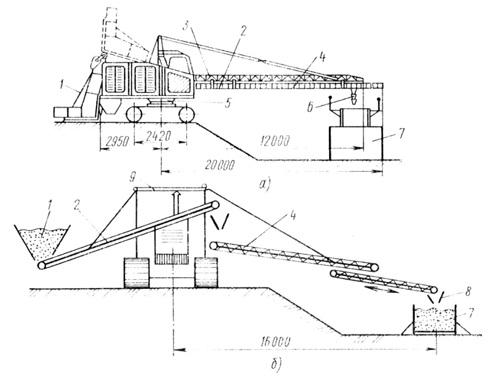

Самоходные ленточные бетоноукладчики на базе экскаватора ЛБУ-20 (а) и трубоукладчика (б):

1 - опалубка, 2 - виброжелоб (лоток), 3 - вибратор, 4 – стойка, 5 - вибропитатель, 6 - автобетоновоз, 7 – пружинная подвеска.

Конструктивные схемы бетоноукладчиков ЛБУ-20, вымолненных на базе экскаватора и на базе трубоукладчика, состоят из приемного бункера 1, ленточных конвейеров 2, 4 телескопической стрелы 3.

У бетоноукладчика ЛБУ-20 загрузочный бункер выполнен в скиповом варианте, что позволяет при его подъеме осуществлять плавную подачу смеси на ленту конвейера.

Бетонная смесь из автотранспортных средств перегружается в приемный бункер, поднимающийся с помощью гидроцилиндров.

Для регулирования подачи смеси на ленту транспортера у выходного отверстия бункера установлен затвор, приводимый в действие от гидроцилиндра.

ЛБУ включает телескопическую систему основного и выдвижного стволов 3 с реверсивным приводом ленты.

С одной стоянки ЛБУ послойно укладывает и распределяет смесь в радиусе 3...20 м с поворотом конвейера на 360°.

Для предотвращения расслоения смесей ЛБУ снабжается хоботом 6.

Бетоноукладчик (рис. 54 б) снабжается неподвижным загрузочным бункером 1, из которого смесь попадает на ленточные конвейеры 2, 4.

Положение конвейеров изменяется с помощью тросовой системы 9, увеличивая или уменьшая их вылет.

Максимальный радиус действия конвейеров составляет 16 м. Для предотвращения расслоения смеси конечный участок системы конвейеров снабжается гасителем 8.

1.7 Трубопроводный транспорт для подачи и распределения бетонной смеси

Укладка бетонных смесей трубопроводными бетонотранспортными установками является комплексным технологическим процессом, включающим её приёмку в загрузочный бункер бетонотранспортной установки из бетоно- или автобетоносмесительного оборудования, перекачку смеси по бетонопроводу к месту укладки, её распределение в зоне бетонирования (с применением гибких рукавов или распределительных стрел), а также все сопутствующие работы по обслуживанию этого процесса (монтаж и демонтаж трубопроводов, их очистку, обслуживание бетононасосов и т.д.)

Транспортирование бетонной смеси по трубопроводам с помощью бетононасосов и пневмонагнетателей наиболее прогрессивный способ, позволяющий существенно снизить объем ручного труда, повысить производительность и качество бетонных работ.

По сравнению с открытым способом при этом исключаются такие отрицательные явления, как испарение влаги и нарушение однородности смеси, потери бетона.

Современные установки трубопроводного транспорта компактны и мобильны, что снижает непроизводительный расход рабочего времени на их монтаж и демонтаж.

Промышленность выпускает поршневые бетононасосы производительностью 10, 25, 40 и 65 м3/ч для транспортирования подвижных бетонных смесей с осадкой конуса 5...8 см и литых - с осадкой конуса 15... 16 см на расстояние до 350 м по горизонтали и до 100...120 м по высоте.

Состав смесей подбирают по специальной методике: наибольшая крупность заполнителя зависит от диаметра трубопровода, но не более 60 мм; оптимальное значение В/Ц смеси 0,5...0,6; количество заполнителя максимальной крупности не более 15...20%.

Меньшие сопротивления движению возникают при перекачке смесей на гравии, чем на щебне.

Избыточное количество мелких фракций песка, а также наличие пылеватых и глинистых частиц повышают вязкость бетонной смеси и увеличивают сопротивляемость движению, поэтому такие смеси трудно поддаются перекачиванию.

Для снижения расхода цемента и повышения подвижности смесей используют пластифицирующие добавки. Так, добавки водного раствора суперпластификатора С-3 (1,0...3,0% от массы цемента) повышают перекачиваемость смеси и снижают расход цемента (на 10... 15%).

При перекачивании легких бетонных смесей пористые заполнители до приготовления смеси предварительно насыщают водой в течение 2...5 суток. В емкостях под вакуумом цикл воды насыщения сокращается до 30...45 мин.

Если заполнитель не подвергали такой обработке, то в процессе транспортирования в результате давления происходит обжатие смеси: воздух в системе сжимается и его место заполняет вода.

В результате резко снижается подвижность смеси и ухудшается ее перекачиваемость.

Поэтому в этом случае требуются специальные расчеты состава бетонной смеси и выбор бетононасосов.

Бетононасосы применяют для подачи смеси во все виды конструкций при интенсивности бетонирования не менее 6 м3/ч, при возведении их в стесненных условиях, в местах, где использование другого вида транспорта невозможно.

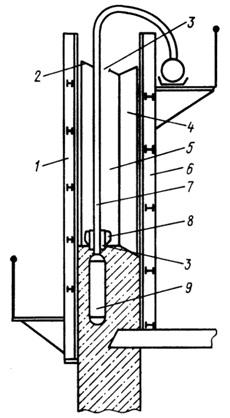

Промышленность выпускает стационарные и мобильные бетононасосы, которые отличаются принципом действия и техническими характеристиками. Наиболее надежен в работе стационарный поршневой бетононасос с гидравлическим приводом.

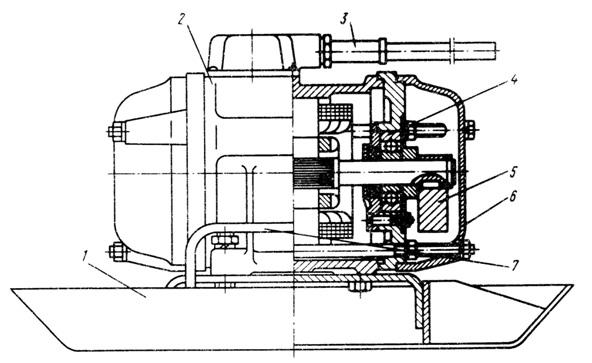

Бетонная смесь из приемного бункера 1 под действием силы тяжести и разрежения, создаваемого поршнями, поступает в один из транспортных цилиндров 4, откуда поршнем подается в бетоновод 8.

Бетононасос снабжен двумя поршнями, которые работают в противофазе: если первый всасывает, то второй нагнетает бетонную смесь в бетоновод. Поршни цилиндров 4 приводятся в действие гидроцилиндрами 2.

Бетононасос СВ-85А:

а – такт всасывания бетонной смеси в левый цилиндр и нагнетания из правого, б – то же, в правый цилиндр и нагнетание из левого; 1 – приемный бункер, 2 – приводные гидроцилиндры, 3 – камера с промывочной водой, 4 – транспортный цилиндр, 5,7 – вертикальная и горизонтальная шиберные пластины, 6 – гидроцилиндр шиберной пластины, 8 – бетоновод.

Направление движения бетонной смеси при тактах всасывания и нагнетания изменяется с помощью вертикальной 5 и горизонтальной 7 шиберных пластин, которые совершают движение от гидроцилиндра 6. Вертикальная пластина поочередно перекрывает выходные отверстия транспортных цилиндров 4, а горизонтальная - отверстия приемного бункера.

В приемном бункере расположен побудитель, состоящий из горизонтального вала с лопастями и привода.

Побудитель дополнительно перемешивает смесь, повышая ее однородность, не дает ей зависать на стенках бункера и препятствует образованию воздушных пробок в бетоноводе.

Бетононасосу придается комплект стальных труб, состоящий из основных звеньев длиной 3 м, соединяемых с помощью быстроразъемных рычажных зажимов, доборных звеньев длиной 0,3; 0,6; 0,9; 1 и 1,5 м и криволинейных звеньев с углами поворота 90, 45 и 30°,

При прокладке бетоновода учитывают сопротивления, возникающие в его вертикальных частях и коленах.

Так, сопротивления на вертикальном участке длиной 1 м и коленах с углами 90, 45 и 30° эквиваленты сопротивлениям на горизонтальных участках бетоноводов длиной соответственно 8, 12, 7 и 5 м.

Перед началом транспортирования бетонной смеси в приемный бункер загружают так называемую «пусковую» смесь, приготовленную из цемента и воды или цементно-песчаного раствора состава 1:1, подвижностью 6...8 см.

Допускается в качестве «пусковой» смеси использовать порцию пластичной бетонной смеси с повышенным расходом цемента.

При движении по трубопроводу такая смесь образует смазочный слой на внутренней поверхности сухого бетоновода, что предотвращает пробкообразование при перекачке первых порций бетонной смеси.

Чтобы «пусковая» смесь перемещалась по всему сечению, в бетоновод вставляют пыж из губчатой резины, препятствующий растеканию смеси.

По окончании бетонирования бетоновод промывают водой под давлением и пропускают через него эластичный пыж. При перерыве более чем на 30 мин смесь во избежание образования пробок в бетоноводе активизируют путем периодического включения бетононасоса, а при перерывах более 1 ч бетоновод полностью освобождают от смеси.

Стационарные бетононасосы СБ-123 и другие с бетоноводом диаметром 125 мм оснащены двухсекционной распределительной стрелкой, которая подает бетонную смесь непосредственно к месту укладки.

Бетононасосы, смонтированы на шасси автомобиля КамАЗ, в отличие от стационарных представляют собой самоходный механизм, обеспечивающий интенсивное ведение бетонных работ при частом перебазировании оборудования вдоль фронта бетонирования.

Автобетононасосы успешно применяют при бетонировании тонкостенных конструкций, отдельно стоящих фундаментов, труднодоступных мест.

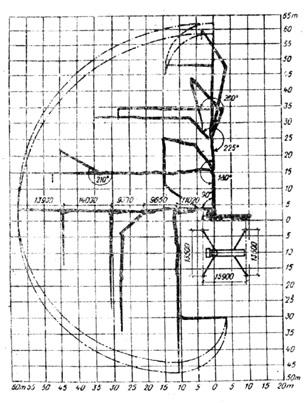

Автобетононасосы снабжены трехсекционной распределительной стрелой и бетоноводом диаметром 125 мм. Они обеспечивают подачу бетонной смеси на расстояние до 400 м по горизонтали и до 80 м по вертикали. Стрела оснащена гидравлическим приводом, что обеспечивает ее разнообразные рабочие положения, отвечающие технологическим требованиям и условиям производства работ.

В горизонтальном положении радиус действия стрелы 28 м, в вертикальном положении высота подъема смеси около 25 м.

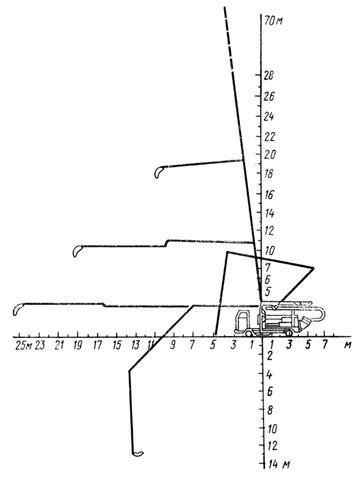

Зоны действия автобетононасоса с трехсекционной распределительной стрелой.

Автобетононасос с гидравлическим приводом размещается на раме автомобиля 1, состоит из приемного бункера 8 с предохранительной решеткой 6 и мешалкой 7, двух рабочих гидроцилиндров 2, маятникового патрубка 5 в виде изогнутой трубы, один конец которой шарнирно соединен с бетоноводом 3, а второй поочередно соединяется с отверстиями рабочих цилиндров.

Поршни цилиндров движутся одновременно во взаимнопротивоположных направлениях.

Когда бетонная смесь всасывается в один из рабочих цилиндров, поршень второго выталкивает ее через маятниковый патрубок в бетоновод.

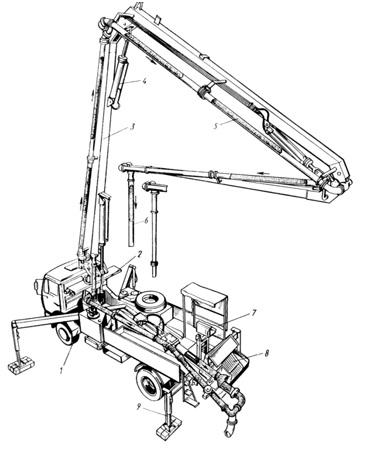

Автобетононасос с гидравлическим приводом:

1 – автомобиль, 2 – гидроцилиндр, 3 – бетоновод, 4 - рабочий цилиндр, 5 – маятниковый патрубок, 6 – предохранительная решетка, 7 – мешалка, 8 – приёмный бункер.

Более наглядное представление о конструкции и работе автобетононасоса дает схема, изображенная на рис. 58.

Бетонная смесь из автобетоносмесителя подается в приемный бункер 8, откуда насосом подается в трубопровод 5, смонтированный на стреле манипулятора 3.

Стрела выполняется шарнирно-сочлеленёной из трех звеньев.

Каждая пара звеньев снабжается гидравлическими домкратами 4, что обеспечивает многообразие геометрического положения.

На конце бетоновода расположен гибкий рукав 6, который служит гасителем скорости выхода бетонной смеси и позволяет расширить зону укладки без изменения положения стрелы.

Устойчивое положение автобетононасоса обеспечивается выносными опорами 9.

Для изменения скорости перекачивания на шасси автомобиля располагается пульт управления 7, с него обеспечивается управление положением стрелы манипулятора (вылет, высота подъема или опускания каждой из стрел).

Конструктивно-технологическая схема автобетононасоса:

1 – шасси автомобиля, 2 – коробка отбора мощности, 3 – стрела манипулятора, 4 - гидравлический привод, 5 – трубопровод (бетоновод), 6 – гибкий рукав, 7 – пульт управления, 8 - приемный бункер, 9 – выносная опора.

Автобетононасосы являются более мобильными, что позволяет выполнять работы в различных условиях строительной площадки.

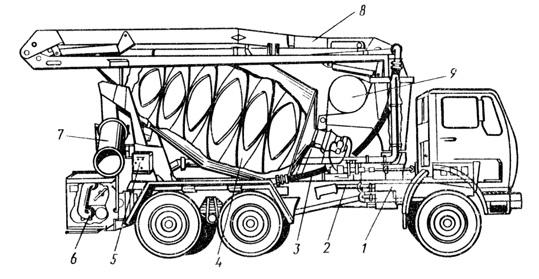

Последнее время находят применение автобетононасосы-автобетоносмесители.

На шасси автомобиля смонтированы барабан 4 бетоносмесителя, бетононасос 6 с распределительной стрелой манипулятора 8.

Такое техническое решение позволяет совместить процесс транспортирования, приготовления и укладки смеси, что очень выгодно при возведении рассредоточенных объектов с небольшим объемом работ.

Трубопроводный транспорт позволяет перейти на качественно новый уровень ведения бетонных работ, резко снижает трудозатраты, полностью механизируя процессы.

Существенно повышается и культура труда.

Техническая характеристика бетононасосных установок отечественного производства приведена в таблице.

Технические характеристики бетононасосных установок с гидравлическим приводом

| Показатель |

СБ-165 |

СБ-161 |

СБ-126 |

БН-80-20 |

БН-40 |

|

|

Тип бетононасоса |

Прицепной |

Стационарный |

Автобетононасосы с распределительными стрелами |

Бетононасос на автоприцепе

|

||

|

Производительность, м3/ч |

5…20 |

5…65 |

5..65 |

5…65 |

5…40 |

|

|

Дальность подачи бетонной смеси, м: по горизонтали |

300 |

350 |

350 |

200 |

200 |

|

|

по вертикали |

80 |

80 |

80 |

80 |

60 |

|

|

Диаметр бетоновода, мм |

125 |

125 |

125 |

125 |

125 |

|

|

Объем приемного бункера, м3 |

0,5 |

0,7 |

0,7 |

0,4 |

0,4 |

|

|

Вылет стрелы, м |

10 |

12 |

13 |

26,5 |

30 |

|

|

Число звеньев |

2 |

2 |

3 |

3 |

3 |

|

|

Угол поворота, град |

360 |

360 |

360 |

360 |

360 |

|

|

Масса, кг |

1000 |

3000 |

5000 |

6500 |

9900 |

|

Автобетононасос-автобетоносмеситель:

1 – шасси автомобиля, 2 – гидропривод, 3 – гибкий бетоновод, 4 – барабан, 5 – пульт управления, 6 – бетононасос, 7 – раздаточный лоток, 8 – манипулятор, 9 – бак для воды.

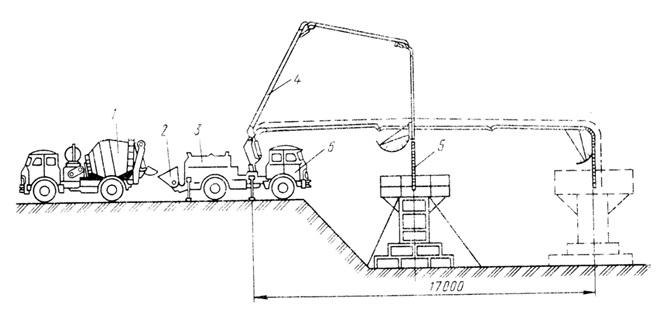

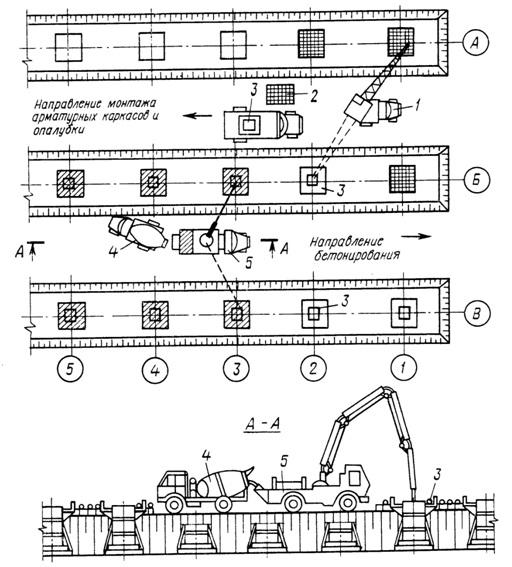

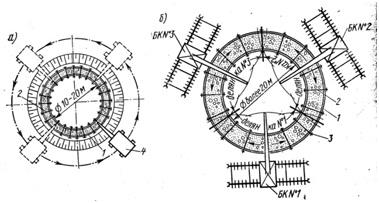

Рассмотрим технологическую схему бетонирования отдельно стоящих фундаментов с подачей бетонной смеси автобетононасосом.

Смесь из автобетоносмесителя 1 через разгрузочную воронку подается в приемный бункер 2 бетононасоса.

После ее побуждения она попадает в бетононасос 3 и по бетоноводу стрелы 4 направляется к месту укладки. Концевое звено бетоновода снабжено гибким шлангом 5, обеспечивающим локальную подачу смеси к месту укладки.

Технологическая схема бетонирования фундаментов:

1 – автобетоносмеситель, 2 – приемный бункер, 3 – бетононасос, 4 – стрела, 5 – гибкий шланг, 6 – базовый автомобиль.

Процесс подачи бетонной смеси стационарным бетононасосом состоит из следующих операций: монтаж и демонтаж бетоновода; установка средств для распределения бетонной смеси; подготовка к эксплуатации бетононасоса; подача бетонной смеси по бетоноводу; очистка оборудования по окончании работы.

Качество и надежность работы бетононасоса во многом зависят от правильности монтажа элементов бетоновода.

Перед монтажом тщательно проверяют и очищают фланцы, замковые соединения, уплотнения.

Горизонтальные участки бетоноводов устанавливают на специальные опоры с небольшим уклоном в сторону бетонирования, чтобы обеспечить спуск воды после промывки бетоновода.

Вертикальные участки прикрепляют к стойкам и опорам.

Между бетононасосом и бетоноводом устанавливают специальное звено, снабженное обратным клапаном, которое необходимо в случаях внезапной остановки бетононасоса, смене или очистке бетоновода.

Продолжительность перерыва должна быть не более 30 минут.

В процессе эксплуатации бетононасосов приходится наблюдать образование пробок при перекачивании бетонных смесей, причинами которых являются:

- неправильный подбор состава бетонной смеси, при котором не обеспечивается её удобоперекачиваемость;

- использование расслоившейся, плохо перемешанной либо начавшей схватываться смеси;

- недостаточная смазка трубопровода пусковой смесью;

- недостаточное давление бетононасоса для преодоления сопротивлений перекачиванию;

- утечка цементного молока в местах соединения звеньев бетонопровода;

- неудовлетворительная очистка и промывка трубопровода, сильный нагрев бетонопровода;

- примерзание смеси к стенкам бетонопровода в зимнее время;

- изношенность резиновой манжеты рабочего поршня бетононасоса.

Местоположение пробок определяют простукиванием, затем разбирают соответствующее звено и удаляют пробку.

Транспортирование бетонной смеси по трубопроводам должно быть непрерывным, чтобы она не схватывалась и не загустевала.

А следовательно, и доставка ее должна быть бесперебойной, а бетонирование непрерывным Непрерывность работы бетононасосов зависит от своевременности и качества очистки бетоноводов.

Очищают бетоновод водой, нагнетаемой специальным центробежным насосом или сжатым воздухом с помощью двух пыжей 2 из губчатой резины или пыжа из влажной мешковины 5.

Чтобы промывочная вода не попадала в уложенную бетонную смесь, кран 3 для ее спуска располагают на некотором удалении от концевого звена.

Схема промывки бетоновода:

1 – бетоновод, 2 – пыжи, 3 – кран для спуска воды, 4 – манометр, 5 – пыж из мешковины.

Высота свободного падения бетонной смеси без нарушения ее однородности 2,5...3 м.

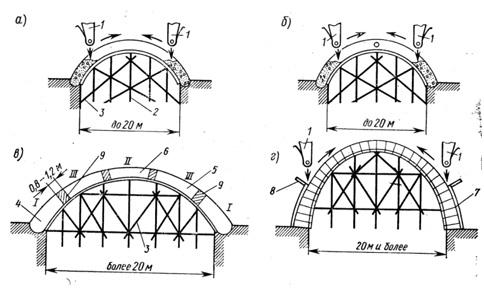

При возведении ряда конструкций и объектов промышленного и гидротехнического строительства, когда процесс бетонирования ведут с эстакад, высота свободного падения смеси может значительно превышать эти цифры.

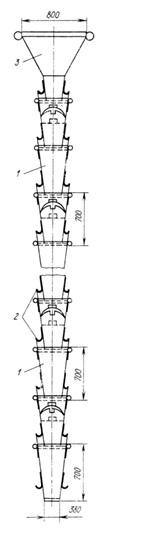

При высоте свободного падения до 10 м, чтобы не допустить расслаивания бетонной смеси, применяют, звеньевые хоботы.

Хобот состоит из приемной воронки 3 и звеньев 1, снабженных крюками 2. По мере уменьшения высоты подачи нижние звенья снимают: расстояние от устья хобота до места укладки должно быть 0,7…1 м.

Для увеличения радиуса действия разрешается оттягивать хобот в сторону не более чем на 0,25 м на каждый метр высоты, при этом два нижних звена должны оставаться вертикальными.

Звеньевой хобот:

1 – звено, 2 – крюки для подвески звеньев, 3 – приемная воронка.

При высоте свободного падения бетонной смеси 10...80 м применяют виброхоботы в виде секционных трубопроводов.

Каждая секция состоит из пяти труб диаметром 450 мм, длиной 2000 мм с раструбным соединением.

Трубы крепят к двум стальным канатам специальными зажимами.

Нижняя секция представляет собой звено из трубы длиной 1000 мм с шарнирными быстроразъемными соединениями.

Это позволяет быстро укорачивать виброхобот по мере необходимости.

Верхняя секция снабжена загрузочной воронкой вместимостью 1,6 м3.

На загрузочную воронку и звенья виброхобота через каждые 4...8 м навешивают вибраторы, обеспечивающие виброразжижение смеси и предотвращающие ее зависание.

Дли снижения скорости выхода бетонной смеси секции снабжают гасителями в виде рассеивателей треугольной формы.

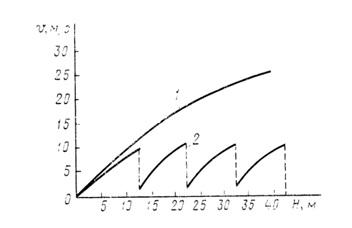

Графики изменения скорости падения смеси для виброхобота без гасителей 1 и с гасителями приведены на рис.

При высоте до 40 м скорость перемещения бетонной смеси может достигать 25 м/с, в то время как с гасителями она не превышает 10 м/с.

Графики изменения скорости потока смеси в виброхоботе без гасителей (1) и с гасителями (2).

Хоботы и виброхоботы применяют редко, так как они требуют устройства специальных эстакад, что связано с большими экономическими затратами.

Пневматические нагнетатели обеспечивают дальность транспортирования до 200 м и высоту подъема до 85 м.

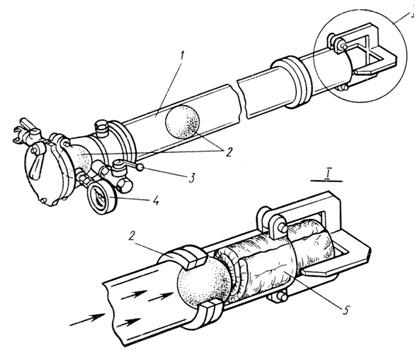

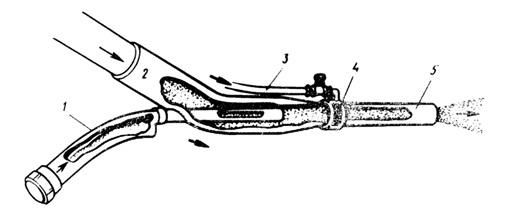

Пневмонагнетатель состоит из корпуса 1 грушеобразной формы с загрузочной воронкой 2, закрываемой затвором 3.

Сжатый воздух подводится по трубопроводу 4.

В нижней части корпуса закрепляют секцию бетоновода 7. Для проведения работ по бетонированию необходим комплект механизмов, включающий в себя компрессор с ресивером, секции бетоновода, устройство для приема бетона и его загрузки в пневмонагнетатель.

Пневмонагнетательная установка:

1 – корпус, 2 – загрузочная воронка, 3 – затвор, 4 – подводящий трубопровод, 5,6 - материальный шланг, 7 – секция бетоновода, 8 – сопло, 9 – гаситель.

Бетонную смесь с осадкой конуса 6...8 см и максимальной крупностью заполнителя до 40 мм загружают из автобетоносмесителя или из бетоновоза с помощью скипового подъемника в приемную воронку.

Закрывают затвор и подают в корпус сжатый воздух.

При давлении 0,25...0,3 МПа бетонная смесь в струе сжатого воздуха транспортируется по трубопроводам со скоростью 1,5...2 м/с.

Чтобы погасить эту скорость, на конце бетоновода расположен гаситель 9. Из гасителя по резиновому шлангу смесь поступает в опалубку конструкции.

При транспортировании бетона пневмонагнетателями некоторые перерывы в бетонировании допускаются, так как процесс транспортирования сопровождается продувкой трубопровода сжатым воздухом.

Пневмонагнетатели применяют для бетонирования малоармированных небольших конструкций, тонкостенных конструкций, а также заделки стыков.

Для увеличения несущей способности конструкции используют дисперсное армирование бетонов.

Их арматура представляет собой короткие отрезки тонкой проволоки (фибры).

Для нанесения таких смесей используют специальное распылительное сопло.

Оно состоит из материального шланга 1 для подачи цементно-песчаной смеси, шланга 2 для подачи фибры и воздуха.

В камере происходит равномерное смешение фибры с цементно-песчаной смесью, а также ее увлажнение.

Водонасыщение смеси создается за счет использования специального водяного кольца 4, в которое под давлением подается вода из шланга 3.

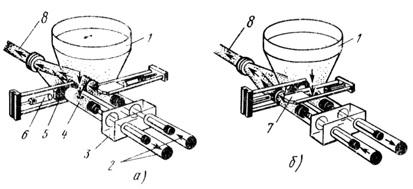

Распылительное соплодля нанесения дисперсно-армированного бетона:

1 – шланг для подачи цемента, песка, 2 – материальный шланг для подачи фибры, 3 – шланг для подачи воды, 4 – водяное кольцо, 5 – сопло.

Путем изменения давления воды достигают требуемой водонасыщенности смеси, а соответственно и ее жесткости.

Перемешанные компоненты со скоростью до 100 м/с вылетают из сопла 5 и наносятся на бетонируемую поверхность.

Расстояние до бетонируемой конструкции должно быть 1,2... 1,5м.

При выполнении работ оператор должен быть одет в специальную одежду и иметь защитные очки, так как в процессе торкретирования наблюдается некоторый отскок частиц от поверхности.

При бетонировании фундаментов с использованием пневмонагнетателя 3 бетонную смесь доставляют автобетоновозом 5 и перегружают в вибропитатель 4, оттуда она поступает в загрузочный бункер пневмонагнетателя 3.

От компрессора 1 сжатый воздух подается через ресивер 2 и трубопроводы в камеры пневмонагнетателя.

Из пневмонагнетателя бетонная смесь по бетоноводу 6 подается в гаситель 7 и оттуда через воронку хобота 8 в опалубку 9 фундамента.

Подача бетонной смеси пневмонагнетателем требует дополнительных средств механизации, разветвленной системы трубопроводов, поэтому по сравнению с бетононасосами этот вид транспортирования смеси менее экономичен.

Схема бетонирования с помощью пневмонагнетателя:

1 – компрессор, 2 – ресивер, 3 – пневонагнетатель, 4 – вибропитатель, 5 - автобетоновоз, 6 – бетоновод, 7 – гаситель, 8 – хобот, 9 – опалубка.

Передвижные установки с манипуляторами бетонопроводов существенно снижают трудоемкость работ и расширяют область эффективного применения бетононасосного транспорта.

Проектирование схем организации работ для бетононасосов с манипулятором на автомобильном шасси основывается только на геометрических параметрах их стрел и возможности подъезда механизмов к бетонируемым конструкциям.

Рабочая зона манипулятора бетонопровода на автошасси

Механические распределители и манипуляторы целесообразно использовать при необходимости многократных перестановок для распределения бетонной смеси в стесненных условиях при бетонировании высотных и других сооружений.

Распределители устанавливают на рабочий настил опалубки или на ранее забетонированные конструкции.

При бетонировании многоэтажных зданий и сооружений механические распределители могут быть смонтированы на башенных кранах или специальных опорах.

Конструктивные схемы механических распределителей (а) и автономных распределительных стрел (б):

1 – противовес, 2 – выносные опоры, 3 – рама, 4 – бетонопровод, 5 – бетононасос, 6 – стрела.

Технические характеристики оборудования для распределения бетонных смесей

|

Показатель |

ЦНИИОМТП |

СБ-129А |

СБ-136 |

СБ-149 |

СБ-160 |

|

|

Вылет стрелы, м |

10 |

12 |

13 |

26,5 |

30 |

|

|

Число звеньев |

2 |

2 |

3 |

3 |

3 |

|

|

Угол поворота, град. |

360 |

360 |

360 |

360 |

360 |

|

|

Внутренний диаметр бетонопровода |

125 |

100 |

125 |

125 |

125 |

|

|

Тип привода |

Гидравлический |

|||||

|

Давление в гидросистеме, МПа |

- |

16 |

16 |

25 |

25 |

|

|

Масса, т |

1 |

3 |

5 |

6,5 |

9,9 |

|

Автономные распределительные стрелы, применяемые в бетононасосных установках, по технологическому принципу действия подразделяются на стационарные, переставные, самоподъемные и передвижные.

В конструктивном отношении они могут быть выполнены на рамной или башенной опоре, трубчатых колоннах и на базе одно- или двухконсольных башенностреловых установок.

Распределительные стрелы должны устанавливаться на объекте в зоне бетонируемой захватки. С бетононасосом распределительные стрелы соединяются магистральным бетонопроводом.

Бетононасос при этом может располагаться в месте, удобном для подъезда автотранспортных средств, или под бетоносмесительной установкой.

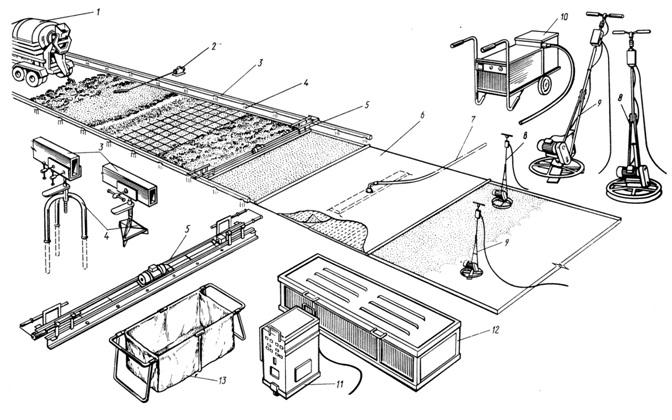

1.8 Уплотнение бетонной смеси

Технологический процесс укладки бетонной смеси состоит из следующих операций: подача к месту укладки, распределение, разравнивание и уплотнение.

Перед началом бетонирования должны быть определены или уточнены:

- способы подачи, распределения и уплотнения бетонной смеси;

- состав бетонной смеси и показатели ее подвижности;

- толщина и направление укладываемых слоев;

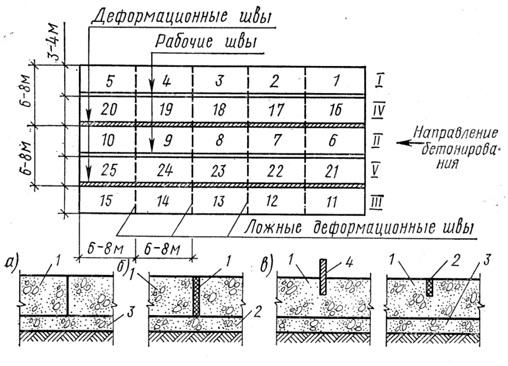

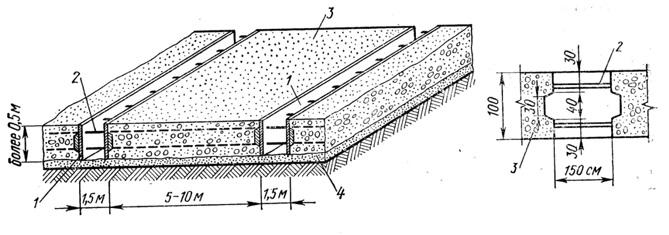

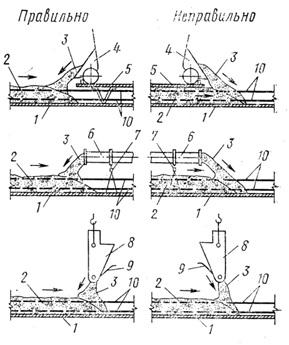

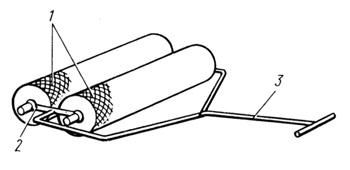

- допустимая продолжительность перекрытия слоев;