Бетоны

Новый сервис - Строительные калькуляторы online

|

- основные показатели качества бетонов - характеристики бетонов и бетонных смесей 2. Заполнители |

ГОСТ 7473-2010 Смеси бетонные; ГОСТ 10180-2012 Бетоны; ГОСТ 18105.2010 Бетоны; ГОСТ 27006.86 Правила подбора состава; ГОСТ 28570-90 Бетоны; ГОСТ Р 54854.2011 Бетоны легкие на органических заполнителях; СНиП 23-01-99 Строительная климатология; ГОСТ 310.1.76 Методы испытаний; ГОСТ 310.2.76 Цементы, методы определения тонкости помола; ГОСТ 965.89 Портландцементы белые; ГОСТ 5382.91 Цементы и материалы цементного производства; ГОСТ 5781.82 Сталь горячекатанная для армирования железобеонных конструкций; ГОСТ 6139.2003 Песок для испытаний цемента; ГОСТ 8829.94 Изделия строительные железобетонные и бетонные заводского изготовления; ГОСТ 9757.90 Гравий, щебень и песок искусственные пористые; ГОСТ 10178.85 Портландцемент и шлакопортландцемент; ГОСТ 17623.87 Бетоны; ГОСТ 22685.89 Формы для изготовления контрольных образцов бетона; ГОСТ 22783.77 Бетоны, метод ускоренного определения прочности на сжатие; ГОСТ Р 54854-2011 Бетоны легкие на органических заполнителях растительного происхождения

Бетон - это искусственный камневидный строительный материал, получаемый в результате затвердевания предварительно перемешанной и уплотненной бетонной смеси, содержащей в заданных пропорциях вяжущее, заполнители, затворители и при необходимости различные химические и минеральные добавки.

Бетонная смесь должна отвечать заданным технологическим параметрам изготовления изделий и обеспечивать требуемые показатели качества бетона после твердения в заданных условиях

Применяемые в строительстве бетоны в соответствии с ГОСТ 25192 классифицируются по следующим признакам: основному назначению, средней плотности, виду вяжущего, виду и крупности заполнителей, структуре, условиям уплотнения.

Классификация бетонов

По основному назначению:

- Конструкционные- Бетоны конструкций, зданий и сооружений, к которым предъявляются требования, характеризующие механические свойства

- Функциональные - Бетоны, к которым предъявляются функциональные требования в соответствии с условиями эксплуатации конструкций

- Конструкционно-функциональные- Бетоны конструкций, зданий и сооружений, к которым помимо требований, характеризующих механические свойства, предъявляются функциональные требования, учитывающие условия их эксплуатации (теплоизоляционные, жаростойкие, химически стойкие, коррозионно-стойкие, декоративные, радиационно-защитные, напрягающие, с компенсированной усадкой, гидротехнические)

По средней плотности (объемной массе):

- Особо легкие- Бетоны средней плотностью менее 500 кг/м

- Легкие- Бетоны на вяжущих и пористых заполнителях, средней плотностью до 2000 кг/м

- Тяжелые (обычные и мелкозернистые)- Бетоны на плотных крупных и мелких заполнителях, средней плотностью от 2000 до 2600 кг/м

- Особо тяжелые- Бетоны средней плотностью более 2600 кг/м.

По виду вяжущего:

- На цементных, в том числе композиционных вяжущих- Бетоны на цементах, в т.ч. на основе портландцементного клинкера в соединении с различными минеральными добавками (портландцементы, шлакопортландцемент, сульфатостойкие, белые и цветные портландцементы, ТМЦ, ВНВ и т.д.), цементы на основе или с содержанием глиноземистого клинкера (глиноземистый, напрягающий, безусадочный и т.д.)

- На силикатных (известковых) вяжущих- Бетоны на основе известковых вяжущих автоклавного твердения, включающих в себя известь в сочетании с кремнеземистыми добавками (кварцевый песок, шлаки, золы и т.д.).

- На шлаковых вяжущих- бетоны на шлакощелочных вяжущих, шлаках или золах, активизированных известью или цементом, или гипсом.

- На гипсовых вяжущих- бетоны на основе полуводного (строительного) гипса, ангидрида, гипсоцементнопуццоланового вяжущего.

- На специальных вяжущих- бетоны на основе неорганических и органических вяжущих (серные, полимерные, фосфатные, магнезиальные, жидкостекольные и т.д.).

По виду заполнителей:

- На плотных заполнителях- бетоны на заполнителях из плотных горных пород или плотных шлаков

- На особо плотных заполнителях- бетоны на заполнителях из рудосодержащих горных пород, чугунного скрапа, металлических стружек и т.д.

- На пористых заполнителях- Бетоны на искусственных и природных крупных и мелких пористых заполнителях и (или) крупных пористых и мелких плотных заполнителях.

По крупности заполнителя:

- Крупнозернистые- бетоны с содержанием крупного заполнителя

- Мелкозернистые- бетоны на мелком заполнителе (песках) с размером зерен менее 5 мм.

По структуре:

- Плотной структуры- бетоны с воздухосодержанием до 7% и заполнением всего пространства между зернами заполнителей затвердевшим вяжущим (цементным камнем)

- Поризованной структуры- бетоны с воздухосодержанием более 7% и заполнением всего пространства между зернами заполнителей затвердевшим вяжущим, поризованным воздухововлекающими, пено- и газообразующими добавками

- Ячеистой структуры- бетоны, состоящие из затвердевшей смеси вяжущего, кремнеземистого компонента и искусственных равномерно распределенных пор в виде ячеек, образованных газом или пенообразователями

- Крупнопористой структуры- бетоны, у которых пространство между зернами крупного заполнителя не заполнено мелким заполнителем и затвердевшим вяжущим.

По условиям твердения:

- Твердеющий в естественных условиях- Твердение бетона в естественных условиях при положительных и отрицательных температурах без дополнительного подвода тепла.

- Твердеющий при тепловлажностной обработке или при сухом прогреве-Тепловлажностная обработка при температурах до 100 °С и при атмосферном давлении или сухой прогрев при температурах до 120 °С (до 140 °С - при использовании мелких заполнителей, содержащих гидравлически активные пылевидные добавки) и атмосферном давлении.

- Твердеющий при автоклавной обработке- Термообработка в автоклавах при температурах 150-170 °С и давлении 8 атм. и более.

По условиям уплотнения:

- Укладываемый по литьевой технологии- Применяются высокоподвижные бетонные смеси, укладываемые в формы без внешнего воздействия.

- Уплотняемый вибрированием- применяются малоподвижные и жесткие бетонные смеси, укладываемые в формы с применением вибрационных воздействий.

- Уплотняемый прессованием- уплотнение бетонных смесей выполняется с применением статического нагружения.

- Уплотняемый комбинированными способами- уплотнение бетонных смесей выполняется с одновременным воздействием динамических и статических нагрузок.

Основными показателями качества бетонов являются: классы по прочности на сжатие и растяжение, марки по морозостойкости, водонепроницаемости и средней плотности

Основные показатели качества бетонов

|

Показатели качества бетона |

Классы, марки |

Нормативно-технические документы по определению качества |

|

По прочности на сжатие |

В0,35; В0,5; В0,75; В1,0; В1,5; В2,0; В2,5; В3,5; В5; В10; В12,5; В15; В20; В22,5; В25; В30; В35; В40; В45; В50; В55; В60; В65; В70; В75; В80; В85; В90 |

ГОСТ 10180; ГОСТ 17624; ГОСТ 22783; ГОСТ 28570; ГОСТ 18105 |

|

По прочности на осевое растяжение |

0,4; 0,8; 1,2; 1,6; 2,0; 2,8; 3,2; 3,4; 3,6; 4 |

- |

|

По морозостойкости |

F15; F25; F35; F50; F75; F100; F150; F200; F300; F400; F500; F600; F800; F1000 |

ГОСТ 10060; ГОСТ 7025; ГОСТ 26134 |

|

По водонепроницаемости |

W2; W4; W6; W8; W12; W14; W16; W18; W20 |

ГОСТ 12730.5 |

|

По средней плотности |

Д200; Д300; Д400; Д500; Д600; Д700; Д800; Д900; Д1000; Д1100; Д1200; Д1300; Д1400; Д1500; Д1600; Д1700; Д1800; Д1900; Д2000; Д2200; Д2400; Д2600; Д2800; Д3000; Д3500; Д4000; Д4500; Д5000 |

ГОСТ 12730.2, ГОСТ 17623,ГОСТ 27005 |

Установленные значения показателей качества бетона должны обеспечиваться в проектном возрасте, который указывают в проектной документации на изготовляемые изделия и конструкции и назначают в соответствии с нормами проектирования в зависимости от условий твердения, способов возведения зданий и сроков фактического нагружения конструкций. При отсутствии этих данных за проектный возраст бетона принимается 28 суток.

Нормируемые показатели качества бетона должны быть обеспечены подбором его состава, выполнением технологических режимов приготовления, уплотнения бетонных смесей, твердения бетонных изделий и контролироваться на производстве.

Классы бетона по прочности на сжатие (В), осевое растяжение (Bt), растяжение при изгибе (Btb) характеризуются соответствующей прочностью образцов бетона базового размера в установленном проектном возрасте (в основном в возрасте 28 сут), определяемой в соответствии с действующими стандартами.

Марка бетонов по средней плотности определяется фактическим значением показателя их массы в сухом состоянии в единице объема (в кг/м) образцов. Марка бетонов по морозостойкости (F) определяется количеством циклов попеременного замораживания и оттаивания в различных средах, которые выдерживают контрольные образцы без снижения прочности на сжатие более регламентируемого. Марка бетонов по водонепроницаемости (W) определяется величиной давления воды, при котором не наблюдается ее просачивание через контрольные образцы. Основные показатели качества бетонов приведены в табл.2. Изготовление и испытание контрольных образцов для определения показателей качества бетона (R, D, F, W) осуществляются согласно требованиям действующих стандартов.

Основные строительно-технические характеристики тяжелых, мелкозернистых и легких бетонов

|

Наименование характеристик

|

Количественные показатели качества |

Нормативно- техническая документация

|

|

|

тяжелых и мелкозернистых бетонов |

легких бетонов |

||

|

Модуль упругости Е·10, МПа |

Для бетонов, подвергнутых тепловой обработке при атмосферном давлении: |

Марка по средней плотности: |

ГОСТ 24452, СНиП 2.03.01-84 |

|

Для бетонов естественного твердения: |

D 1600 классов В3,5-В35 - 9,0-18,0 |

||

|

Сжатие осевое (призменная прочность), МПа |

Класса В15-11,0; В20-15; В25-18,5; В30-22,0; В35-25,5; В40-29,0; В45-32,0; В50-36,0; В55-39,5; В60-43,0 |

Класса В2,5-1,9; В3,5-2,7; В5-3,5; В7,5-5,5; В10-7,5; В12,5-9,5; |

ГОСТ 24452, |

|

Растяжение осевое, МПа |

Класса В15-1,15; В20-1,40; В30-1,80; В25-1,6; В35-1,95; В40-2,10; В45-2,20; В50-2,30; В55-2,40; В60-2,50 |

При плотном мелком заполнителе |

ГОСТ 24452, СНиП 2.03.01-84 |

|

Начальный коэффициент поперечной деформации (коэффициент Пуассона) |

0,2 - для бетона всех классов по прочности |

0,2 - для бетона всех классов по прочности |

ГОСТ 24452, СНиП 2.03.01-84 |

|

Коэффициент линейной температурной деформации |

1·10 °С - для бетона всех классов по прочности |

1·10 °С - для бетона всех классов по прочности при мелком плотном заполнителе; |

СНиП 2.03.01-84 |

|

Линейная относительная деформация усадки, мм/м |

Ориентировочно: |

Ориентировочно: |

ГОСТ 24544 |

|

Истираемость |

0,72 - для конструкций, работающих в условиях повышенной интенсивности движения; |

|

ГОСТ 13087 |

|

Коэффициент теплопроводности (в сухом состоянии), Вт/(м·°С) |

Бетоны на гравии или щебне из природного камня - 1,51; железобетон - 1,69 |

Керамзитобетон на керамзитовом песке и керамзитопенобетон марок по средней плотности |

ГОСТ 7076, СНиП II-3-79 |

Класс бетона по прочности на сжатие назначают и контролируют во всех случаях. Класс бетона по прочности на осевое растяжение назначают и контролируют в случаях, когда эта характеристика установлена в соответствии с нормами проектирования.

Для конструкций, запроектированных ранее без учета требований СТ СЭВ 1406-78*, показатели прочности бетона характеризуются марками. Соотношение между классами бетона по прочности на сжатие и ближайшими марками его по прочности при нормативном коэффициенте вариации, равном 13,5% для конструкционных бетонов и 18% для теплоизоляционных бетонов, приведено в таблице.

|

Классы бетона по прочности |

Средняя прочность бетона данного класса , кгс/см |

Ближайшая марка бетона по прочности |

|

Сжатие |

||

|

В0,35 |

5,01 |

М5 |

|

В0,75 |

10,85 |

М10 |

|

В1 |

14,47 |

М15 |

|

В1,5 |

20,85 |

М25 |

|

В2 |

28,94 |

М25 |

|

В2,5 |

32,74 |

М35 |

|

В3,5 |

45,8 |

М50 |

|

В5 |

65,5 |

М75 |

|

B7,5 |

98,2 |

М100 |

|

В10 |

130,97 |

М150 |

|

В15 |

196,5 |

М200 |

|

В20 |

261,9 |

М250 |

|

В22,5 |

294,5 |

М300 |

|

В25 |

327,4 |

М350 |

|

В30 |

392,9 |

М400 |

|

В35 |

458,4 |

М450 |

|

В40 |

523,9 |

М550 |

|

В45 |

589,4 |

М600 |

|

В50 |

654,8 |

М700 |

|

В55 |

720,3 |

М700 |

|

В60 |

785,8 |

М800 |

|

В65 |

851,5 |

М900 |

|

В70 |

917,0 |

М900 |

|

В75 |

932,5 |

М1000 |

|

В80 |

1048,0 |

М1000 |

|

Осевое растяжение |

||

|

Вt0,4 |

5,2 |

Р5 |

|

Вt0,8 |

10,5 |

Р10 |

|

Bt1,2 |

15,7 |

Р15 |

|

Bt1,6 |

20,9 |

Р20 |

|

Bt2,0 |

26,2 |

Р25 |

|

Bt2,4 |

31,4 |

Р30 |

|

Bt2,8 |

36,7 |

Р35 |

|

Bt3,2 |

41,9 |

Р40 |

|

Bt3,6 |

47,2 |

Р45 |

|

Bt4,0 |

52,4 |

Р50 |

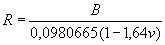

Средняя прочность бетона каждого класса определяется по формуле:

,

,

где B- значение класса бетона, МПа; 0,0980665 - переходный коэффициент от МПа к кгс/см; ![]() - нормативный коэффициент вариации.

- нормативный коэффициент вариации.

Бетоны модифицированные карбоксилатами

Использование при бетонировании монолитных и специальных сооружений, при изготовлении высокоармированного бетона, при транспортировке смесей на большие расстояния.

Бетон изготавливают на портландцементе М500, песке с модулем крупности равным 2,1 и гранитном щебне фракции 5-20 мм; добавки в виде водных растворов 27-30% концентрации вводят в предварительно перемешанную бетонную смесь. Бетонные смеси, модифицированные карбоксилатными полимерами, сохраняют пластичность длительное время (до 1,5-2,0 ч) при незначительном увеличении содержания воздуха в этой смеси.

|

Суперплас-

|

Дози- ровка, %*

|

В/Ц

|

Расход цемента, кг/м

|

Плот- ность бетонной смеси, кг/м

|

Содер- жание воздуха, %

|

Осадка конуса, см, после выдерживания в течение мин |

|||

|

0 |

30 |

90 |

120 |

||||||

|

Без суперплас- |

- |

0,49 |

350 |

2380 |

1,9 |

3,0 |

- |

- |

- |

|

С-3** |

0,60 |

0,48 |

355 |

2405 |

2,6 |

22,5 |

21,5 |

9,0 |

6,5 |

|

Chupol HP-11 (Takemoto, Япония) |

0,20 |

0,48 |

353 |

2410 |

2,7 |

21,5 |

22,0 |

17,0 |

8,5 |

|

Mighty ES-21, (Као Soar Co, Япония) |

0,15 |

0,48 |

350 |

2424 |

4,3 |

23,1 |

21,5 |

20,0 |

18,3 |

|

BV-10 (BASF, Германия) |

0,15 |

0,48 |

354 |

2440 |

3,8 |

24,4 |

23,6 |

21,2 |

19,5 |

|

Полиэл-2 (ЗАО "Полимод") |

0,12 |

0,48 |

351 |

2435 |

4,1 |

23,5 |

22,4 |

22,1 |

19,0 |

|

Суперпластификатор

|

Прочность на сжатие, МПа |

|||||

|

Нормального хранения, сут |

ТВО |

|||||

|

1 |

3 |

7 |

28 |

После ТВО |

28 сут |

|

|

Без суперпластификатора |

16,3 |

31,4 |

35,2 |

48,4 |

30,6 |

45,2 |

|

С-3 (ООО "Уралпласт") |

16,5 |

32,3 |

36,0 |

48,9 |

31,0 |

46,2 |

|

Chupol HP-11 (Takemoto, Япония) |

17,2 |

33,1 |

38,2 |

49,4 |

32,5 |

47,4 |

|

Mighty ES-21 (Kao Soar Co, Япония) |

16,4 |

31,9 |

36,4 |

49,1 |

30,8 |

44,4 |

|

BV-10 (BASF, Германия) |

17,2 |

33,2 |

37,1 |

49,4 |

30,6 |

46,3 |

|

Полиэл-2 (ЗАО "Полимод") |

17,1 |

32,4 |

37,4 |

49,5 |

32,8 |

48,1 |

Отсутствие заметного влияния карбоксилаксанов на кинетику твердения бетона в процессе тепловлажностной обработки открывает перспективу применения в индустрии сборного железобетона.

Бетоны на основе ВНВ (вяжущего низкой водопотребности)

Такие бетоны характеризуются высокой морозостойкостью и трещиностойкостью; водопоглощение их ниже, чем у обычных бетонов в 2,0-2,5 раза, а деформация усадки и ползучести - на 10-20%.

Технические характеристики бетонов на основе ВНВ

|

Вяжущее |

Расход вяжущего, кг/м |

Водовяжущее отношение |

Осадка конуса, см |

Прочность бетона на сжатие в возрасте 28 сут, МПа |

Морозо- стойкость, циклы |

|

Портландцемент М400 |

400 |

0,40 |

3,5 |

36,2 |

300 |

|

Портландцемент М400 с добавкой С-3 (0,7%) |

410 |

0,40 |

21,0 |

35,6 |

00 |

|

ВНВ-100 |

410 |

0,40 |

20,0 |

75,3 |

500 |

|

ВНВ-50 |

410 |

0,31 |

20,0 |

59,8 |

500 |

|

ВНВ-30 |

440 |

0,33 |

20,0 |

36,7 |

300 |

Водопотребность бетонных смесей на основе ВНВ на 35-50% ниже, чем у бетонных смесей на основе исходного портландцемента, и определяется, в первую очередь, водопотребностью вяжущего в цементном тесте. Бетонные смеси ВНВ-50 и ВНВ-100 характеризуются повышенной чувствительностью к изменению расхода воды тем большей, чем больше расход вяжущего.

Формовочные свойства бетонных смесей характеризуются повышенной вязкостью в состоянии покоя и значительным тиксотропным разжижением при механических воздействиях, предопределяющих высокую степень их уплотнения и низкие энергозатраты при их формовании.

Кинетика твердения бетонов на основе ВНВ существенно отличается от характера нарастания прочности бетона из изопластических смесей с суперпластификатором С-3, изготовленных по традиционной технологии. Кинетика характеризуется интенсивным набором прочности в течение нескольких часов. В возрасте 16 ч нормального твердения бетоны на основе ВНВ имеют кубиковую прочность 25 МПа, в возрасте 1 суток - 60 МПа. Оптимальным условием твердения бетонов на основе ВНВ-100 является естественный режим хранения. Для бетонов на основе ВНВ-50, кроме естественного хранения, обеспечивающего отпускную прочность порядка 15-20 МПа в возрасте 1 суток, может быть применена тепловлажностная обработка при температуре изотермической выдержки +60 °С. Для бетонов на основе ВНВ-30 при заводском изготовлении обязательна термообработка по существующим режимам.

С применением ВНВ-100 удается получить особопрочные легкие и особотяжелые бетоны, однако важная роль при этом принадлежит природе, прочности, плотности и геометрической форме заполнителей.

Если на основе дробленого керамзитового гравия максимально достигаемая прочность бетона нормального твердения в возрасте 28 сут. при расходе ВНВ 480 кг/м составляет около 60 МПа при средней плотности 1750 кг/м, то использование высокопрочного и высокоплотного габбро (в основном кубической формы) позволяет получать бетоны из подвижных смесей (ОК 4-6 см) прочностью более 150 МПа

В качестве полимерцементных покрытий полов промышленных зданий ВНВ (с содержанием клинкерной составляющей 60%) рекомендуется использовать совместно с ацетоноформальдегидной водорастворимой смолой (АЦФ).

Относительно невысокая усадка покрытия (0,00048), высокая его прочность на растяжение (3,8 и 4,6 МПа) и прочность сцепления цементного камня с заполнителем (2,6 и 3,0 МПа) соответственно для составов с ВНВ-50 и ВНВ-100 обеспечивают получение монолитного покрытия без усадочных трещин, что способствует повышению долговечности и надежности пола.

|

Номер состава

|

Минеральная добавка

|

Осадка конуса, см

|

Расход компонентов, кг/м |

||||

|

ВНВ |

Щебень |

Песок |

Вода |

АЦФ |

|||

|

1 |

Доменный гранулированный шлак |

12-13 |

480 |

1060 |

590 |

144 |

7,0 |

|

2 |

Доменный гранулированный шлак |

13-14 |

430 |

1080 |

610 |

141 |

8,0 |

|

3 |

Вулканический туф |

12-14 |

450 |

1070 |

600 |

137 |

7,5 |

Бетоны на основе тонкомолотых многокомпонентных цементов

Эти бетоны характеризуются повышенной морозостойкостью и водонепроницаемостью, позволяют сокращать расход клинкерного цемента или увеличивать прочностные показатели.

Экономия исходного портландцемента в зависимости от модификации ТМЦ колеблется в весьма широких пределах от 5 до 60%. Наибольшая экономия достигается в бетонах на основе ТМЦ с активными минеральными добавками (золой, шлаком, перлитом) и суперпластификатором С-3. Расходы ТМЦ и потребительские ресурсы цементов и бетонов классов В7,5-В12,5 на их основе.

|

Цемент

|

Марка цемента

|

Расход добавки, %

|

Количество цемента из одной тонны клинкера, кг

|

Бетон В7,5 |

Бетон В12,5 |

||

|

Расход цемента, кг/м |

Количество бетона, м |

Расход цемента, кг/м |

Количество бетона, м |

||||

|

ПЦ-Д-20 |

400 |

20 |

1250 |

200 |

6,25 |

240 |

5,20 |

|

ШПЦ |

300 |

51 |

2040 |

213 |

9,60 |

272 |

7,50 |

|

ТМЦ-35 |

300 |

65 |

2857 |

213 |

13,41 |

272 |

10,50 |

|

ТМЦ-35 |

200 |

65 |

2857 |

246 |

11,61 |

315 |

9,07 |

|

ТМЦ-40 |

200 |

60 |

2500 |

213 |

11,74 |

272 |

9,19 |

Вышеуказанные марки отличаются и повышенными физико-механическими данными. Свойства исходных цементов, ТМЦ на их основе и характеристики бетонов на ТМЦ с минеральными добавками различного вида представлены в табл.10. Данные в таблице приведены так: в числителе - без суперпластификатора С-3, в знаменателе - с добавлением 2,5% С-3; цифры в марке вяжущего означают расход цемента в его составе (в %); содержание С-3 в составе исходного цемента 0,9%. Расход вяжущего указан для нормальной густоты цементного теста.

|

Вяжущее |

Минеральная добавка |

Расход вяжущего, % |

Прочность на сжатие стандартного раствора в возрасте 28 сут, МПа |

|

Исходный цемент |

- |

27,5/19,9 |

43,8/52,4 |

|

ТМЦ (П)-50 |

Песок |

29,4/20,3 |

27,2/41,1 |

|

ТМЦ (П)-85 |

Песок |

29,9/21,2 |

46,9/60,8 |

|

ТМЦ (ФШ)-50 |

Шлак фосфорный |

28,1/19,0 |

41,6/48,1 |

|

ТМЦ (ДШ)-50 |

Шлак доменный |

28,5/19,3 |

44,5/61,0 |

|

ТМЦ (З)-70 |

Зола-унос |

36,0/21,3 |

40,2/59,6 |

|

Вяжущее

|

В/В

|

Осадка конуса, см

|

Прочность бетона на сжатие, МПа, в возрасте, сут., при |

Средняя плотность, кг/м

|

Кубиковая прочность, МПа

|

Класс бетона

|

|||

|

нормальном твердении |

твердении после ТВО |

||||||||

|

3 |

28 |

1 |

28 |

||||||

|

Цемент с С-3 |

0,33 |

4-5 |

18,0 |

50,0 |

42,3 |

49,7 |

2415 |

52,1 |

В40 |

|

ТМЦ (П)-50 |

0,33 |

4-5 |

37,6 |

50,6 |

44,5 |

52,4 |

2301 |

57,3 |

В40 |

|

ТМЦ (П)-85 |

0,32 |

4-5 |

43,4 |

70,1 |

60,4 |

68,7 |

2350 |

73,7 |

В55 |

|

ТМЦ (ФШ)-50 |

0,32 |

4-5 |

25,0 |

43,1 |

80,1 |

85,8 |

2400 |

88,6 |

В60 |

|

ТМЦ (ДШ)-50 |

0,33 |

4-5 |

44,5 |

53,8 |

75,9 |

76,8 |

2438 |

82,7 |

В60 |

|

ТМЦ (3)-70 |

0,39 |

4-5 |

40,6 |

56,1 |

66,3 |

72,1 |

2391 |

76,3 |

В55 |

Пластификаторы, и особенно суперпластификатор С-3, существенно увеличивают подвижность бетонной смеси в начальные сроки (30-60 мин), однако к полутора часам подвижность бетонной смеси на ТМЦ значительно снижается. Бетоны на ТМЦ с добавкой перлита продолжают набирать прочность после 28 сут естественного твердения. В возрасте 60 сут прочность составляет 115-120%, через 90 сут - 125%.

Тепловая обработка более эффективна для бетонов на ТМЦ по сравнению с бетонами на портландцементе. В таблице представлены сравнительные данные по различным бетонам на ТМЦ при различных режимах тепловлажностной обработки (ТВО) при изотермической выдержке при 80 °С. На 28 сут после ТВО бетоны на ТМЦ набирают прочность, равную проектной. Для бетонов на ТМЦ, полученных на основе портландцементного клинкера и перлита, рекомендуется применять режимы ТВО с изотермической выдержкой не менее 80 °С.

|

Режим ТВО, ч

|

Бетон без добавки |

Бетон с С-3 |

Бетон с П |

|||||||||

|

ТВО |

ТВО+28 сут |

ТВО |

ТВО+28 сут |

ТВО |

ТВО+28 сут |

|||||||

|

ПЦ |

ТМЦ |

ПЦ |

ТМЦ |

ПЦ |

ТМЦ |

ПЦ |

ТМЦ |

ПЦ |

ТМЦ |

ПЦ |

ТМЦ |

|

|

2+3+6+4 |

67 |

82 |

89 |

108 |

68 |

82 |

95 |

103 |

66 |

71 |

90 |

94 |

|

2+3+4+4 |

54 |

72 |

77 |

100 |

67 |

83 |

83 |

100 |

57 |

63 |

78 |

90 |

|

2+3+8+4 |

63 |

60 |

81 |

87 |

60 |

62 |

80 |

83 |

54 |

55 |

78 |

77 |

|

2+3+5,3+4 |

53 |

64 |

76 |

94 |

64 |

66 |

84 |

81 |

50 |

54 |

74 |

76 |

Бетоны с органоминеральными модификаторами серии МБ отличаются высокими физико-механическими свойствами, высокой удобоукладываемостью и формоустойчивостью и применяются при бетонировании монолитных и специальных сооружений.

Модификаторы представляют собой порошкообразные материалы насыпной плотностью 750-800 кг/м, состоящие из гранул размером от 40 до 400 мкм. Каждая гранула представляет собой агрегат из частиц активного микрокремнезема или микрокремнезема и золы-уноса, между которыми имеется твердая водорастворимая прослойка из суперпластификатора (С-3) и регулятора твердения (фосфорорганического комплекса), "склеивающая" агрегаты активного кремнезема.

При изготовлении смесей в качестве вяжущего использован Белгородский портландцемент, в качестве заполнителей - песок с 2,2 и гранитный щебень фракции 5-20 мм. Для повышения морозостойкости вводится кремнийорганическая эмульсия.

Характеристики модифицированных бетонных смесей

|

Марка модификатора |

Содержание золы-уноса,% |

Состав смеси, кг/м |

Прочность на сжатие, МПа, сут |

||||||||||

|

Цемент |

МБ |

Песок |

Вода |

1 |

3 |

7 |

28 |

||||||

|

В/(Ц+МБ)=0,14 |

|||||||||||||

|

МБ 10-01 |

- |

1330 |

266 |

531 |

223 |

68,1 |

91,5 |

110,6 |

128,3 |

||||

|

МБ10-30С |

30 |

1318 |

264 |

527 |

221 |

67,6 |

91,2 |

110,3 |

124,8 |

||||

|

МБ 10-50С |

50 |

1306 |

262 |

522 |

219 |

65,7 |

96,8 |

116,2 |

122,5 |

||||

|

МБ 10-100С |

90 |

1275 |

255 |

510 |

214 |

62,4 |

77,5 |

81,3 |

90,1 |

||||

|

В/(Ц+МБ)=0,18 |

|||||||||||||

|

МБ 10-01 |

- |

1272 |

255 |

508 |

275 |

43,3 |

80,8 |

94,5 |

115,2 |

||||

|

МБ 10-30С |

30 |

1258 |

259 |

502 |

271 |

46,5 |

81,5 |

92,6 |

113,8 |

||||

|

МБ 10-50С |

50 |

1246 |

257 |

498 |

269 |

50,7 |

83,5 |

94,8 |

114,2 |

||||

|

МБ10-100С |

90 |

1191 |

246 |

476 |

257 |

56,4 |

75,6 |

76,5 |

86,0 |

||||

|

Марка |

Содержание золы-уноса, % |

Класс бетона по прочности |

Сопротивление бетона прониканию воздуха |

Марка бетона по водоне- проницаемости |

Марка бетона по морозо- стойкости |

|

МБ 10-01 |

- |

В35/В55 |

36,6/58,3 |

W14/W16 |

F1000/F1000 |

|

МБ 10-30С |

30 |

В35/В55 |

36,8/58,3 |

W14/W16 |

F1000/F1000 |

|

МБ10-50С |

50 |

В35/В55 |

34,6/57,0 |

W14/W16 |

F1000/F800 |

|

МБ10-100С |

90 |

В25/В40 |

27,5/50,2 |

W12/W16 |

F600/F300 |

Эффективность органоминерального модификатора бетона, органическая часть которого представлена суперпластификатором и регулятором твердения, а минеральная часть состоит из микрокремнезема или смеси его с золой-уноса, зависит от соотношения между кремнеземистым компонентом и золой.

Замещение активного микрокремнезема золой-уноса в пределах 30-50% не существенно сказывается на свойствах бетона. С увеличением доли золы-уноса до 90% бетон становится более проницаемым, менее прочным и морозостойким.

Высокопрочный мелкозернистый бетон 600/3

Этот безусадочный высокопрочный раствор применяется для расшивки сборных конструкций, заливки анкерных креплений, изготовления сейфов, хранилищ, легких пуленепробиваемых конструкций, используется в сухих, влажных и сырых помещениях при внутренних и наружных работах, а также рекомендуется для применения на узких площадках.

Смесь готовят механическим способом путем постепенного добавления сухого раствора в воду комнатной температуры при постоянном перемешивании до получения однородной массы. После 5-минутной выдержки раствор повторно перемешивают в течение 1 мин, при необходимости добавляют воду.

После заливки бетона производится его уплотнение вручную или вибрацией. При затвердевании бетон слегка расширяется.

Высокопрочный мелкозернистый бетон 1000/3

Высокопрочный раствор предназначен для особо точной заливки анкерных креплений тяжелого оборудования, движущихся конструкций мостов; применяется в сухих, влажных и сырых помещениях при внутренних и наружных работах.

Смесь готовят механическим способом путем постепенного добавления сухого раствора в воду комнатной температуры при постоянном перемешивании до получения однородной массы. После 5-минутной выдержки раствор повторно перемешивают в течение 1 мин, при необходимости добавляют воду.

После заливки бетона производится его уплотнение вручную или вибрированием. При затвердевании бетон слегка расширяется.

Гидро S-11

Гидроизолирующая смесь на основе цемента ГИДРО-S1 и песка в соотношении 1:2 для изготовления водонепроницаемых штукатурных растворов, бетонов и железобетонных конструкций.

Гидроизолирующая смесь на основе цемента ГИДPO-S1 предназначена для проведения строительных или ремонтных работ в сжатые сроки. Позволяет производить раннюю распалубку и продолжать строительные работы уже на 3 сутки (набирает прочность 15-18 МПа). 70%-ный набор прочности - на седьмые сутки (29-30 МПа). Водонепроницаемость - W16-W20. Обеспечивает высокую прочность бетона (классы В45-В60).

Смесь затворяют необходимым количеством воды (7-7,5 л на мешок 50 кг), раствор тщательно перемешивается и наносится вручную, насосом или торкретированием. Время работы со смесью - не менее 2 ч; температура среды - не ниже 0 °С. При оштукатуривании можно использовать кладочную сетку с размером ячейки от 5 до 15 мм и диаметром 2-4 мм. Расход: 50 кг на 3 м поверхности при толщине слоя 1 см.

Гидросил-11

Смесь на основе цементов для гидроизоляционного покрытия бетона и камня применяется при внутренних и наружных, надземных и подземных работах, в том числе перед применением декоративной отделки. Образует единую монолитную структуру с основанием; покрытие противостоит как негативному, так и позитивному давлению воды. Водонепроницаема, но паропроницаема.

Для приготовления рабочего раствора на 25 кг смеси расходуется 7-8 л жидкости. Смешение осуществляется вручную или миксером до достижения однородной консистенции. Состав выдерживается 15-20 мин и перемешивается повторно, при необходимости добавляется небольшое количество воды. Приготовленная смесь используется в течение 30 мин. Добавлять воду в приготовленную смесь нельзя. Наносится на чистую и влажную поверхность кистью, шпателем или распылителем.

Нельзя применять смесь при температурах ниже 5 °С; наносить на замороженную или обмерзшую поверхность. Не рекомендуется применять для наружных поверхностей, если ожидается дождь в течение 4-6 ч с момента нанесения покрытия. При сухой или ветреной погоде покрытие рекомендуется орошать водой или укрывать.

Схватывается раствор в течение 2 ч после нанесения и набирает расчетную прочность по истечении 28 сут. Поверх покрытия рекомендуется использовать отделочные материалы, сопоставимые по паропроницаемости. При гидроизоляции бассейнов, резервуаров питьевой воды покрытие рекомендуется несколько раз промыть водой или солевым раствором до достижения необходимого значения рН.

Гидроплаг

Быстротвердеющий расширяющийся состав для ликвидации водных протечек в бетоне и камне, смесь специального цемента, кремнеземистого наполнителя и различных добавок. При смешении с водой (280-320 мл на 1 кг порошка) образует быстросхватывающийся герметизирующий состав, останавливающий поток воды из трещин, свищей, швов и других отверстий в бетоне или камне, в том числе под давлением.

Гидрофлекс

Двухкомпонентный состав на основе цемента, минеральных наполнителей и полимера, формирующий водонепроницаемое покрытие с хорошей адгезией к минеральным поверхностям. Покрытие устойчиво к атмосферному загрязнению, коррозионным воздействиям соленой воды, морозостойко. Способно перекрывать трещины, паропроницаемо, не образует пыли. Полностью практически предотвращает карбонизацию бетона, существенно замедляет проникновение в него хлоридов и других бетоноразрушающих солей. Покрытие устойчиво к позитивному и негативному гидростатическому давлению, не токсично, не содержит хлоридов.

Гидрофлекс поставляется в виде двух компонентов. Компонент В (порошок) добавляют в емкость, содержащую компонент А при постоянном перемешивании - до достижения гомогенной смеси. Рекомендуется перемешивать вручную или с помощью миксера на малых оборотах. Не допускается вспенивания состава. Допустимо добавление воды в небольших количествах. Полученной смеси дают отстояться 5-10 мин и снова перемешивают. Срок годности смеси 30-60 мин. Наносится кистью или шпателем в два слоя с интервалом 6-7 ч. Расход 2-2,5 кг на 1 м.

Зимний мелкозернистый бетон

Применяется при заливке и ремонте бетонных конструкций (фундаменты, полы, ступени, лестничные марши, тротуарные плиты) и анкерных креплений в зимних условиях без подогрева (до -15 °С); в сухих, влажных и сырых помещениях при внутренних и наружных работах.

Смешение производится механическим способом путем постепенного добавления сухого раствора в воду комнатной температуры при постоянном перемешивании до получения однородной массы. После 15-минутной выдержки раствор повторно перемешивают в течение 1 мин, при необходимости добавляют воду.

После заливки бетона производится его уплотнение вручную или вибрацией. Шлифовать поверхность можно через 1 ч после заливки.

Коррозийно-стойкий бетон особо малой проницаемости

Это бетон с пониженной проницаемостью для хлористых солей, в природоохранных сооружениях; при строительстве автодорожных мостов, дорог, морских сооружений. Бетон получают введением суперпластификаторов и тонкодисперсного кремнезема (содержащегося в конденсированном микрокремнеземе, золе-уносе, в молотом доменном шлаке), обладающий сверхнизкой водо- и хлоридопроницаемостью, высокой стойкостью в сульфатных средах (в т.ч. морской воде), морозостойкостью и высоким электрическим сопротивлением.

Составы и свойства бетонов

|

Номер состава

|

Вяжущее

|

Расход вяжущего, кг

|

Добавки |

В/Ц |

Осадка конуса, см

|

Проч- ность, 28сут., МПа |

Водо- погло- щение, % по массе

|

Марка по водоне- проницае- мости W

|

|

|

Вид |

Расход, % |

||||||||

|

1 |

ВНВ-100 |

434 |

В составе ВНВ 2,5-2,8% С-3 |

0,28 |

4 |

57,8 |

2,15 |

Более 20 |

|

|

2 |

ВНВ-100 |

550 |

В составе ВНВ 2,5-2,8% С-3 |

0,25 |

5 |

74,3 |

2,30 |

|

|

|

3 |

Сульфатостойкий портландцемент |

433 |

МК 19 |

1,8 |

0,32 |

4 |

63,5 |

3,65 |

|

|

4 |

Сульфатостойкий портландцемент |

532 |

МК 1,8 |

1,9 |

0,30 |

4 |

65,7 |

3,80 |

|

|

5 |

Шлакопорт- ландцемент |

444 |

МК 20 |

2,0 |

0,27 |

4 |

73,3 |

2,20 |

|

|

6 |

Сульфатостойкий портландцемент |

437 зола С-3 |

МК 20 15 |

2,5 |

0,30 |

3,5 |

79,4 |

3,50 |

|

|

7 |

Сульфатостойкий портландцемент |

435 |

- |

- |

0,40 |

2,0 |

47,0 |

4,20 |

8 |

Характеристики пористости и проницаемости бетона

|

Номер состава

|

Вяжущее

|

Сквозная пористость после 28 сут нормального хранения

|

Коэффициент диффузии для хлоридов в бетоне х 0,0001 мм/с после |

|

|

28 сут нормального хранения |

90 сут водного хранения |

|||

|

1 |

ВНВ-100 |

0,32 |

3,9 |

3,00 |

|

2 |

ВНВ-100 |

0,32 |

4,10 |

2,10 |

|

3 |

Сульфатостойкий портландцемент + МК + С-3 |

0,10 |

1,40 |

0,86 |

|

4 |

Сульфатостойкий портландцемент + МК + С-3 |

0,10 |

1,20 |

0,86 |

|

5 |

Шлакопортландцемент + МК + С-3 |

0,11 |

1,40 |

1,20 |

|

6 |

Сульфатостойкий портландцемент + МК + зола + С-3 |

0,19 |

2,30 |

0,86 |

|

7 |

Сульфатостойкий портландцемент |

2,20 |

11,00 |

- |

Результаты трехлетнего испытания бетона в условиях полного погружения в раствор хлористого натрия представлены в таблице.

|

Номер состава |

Вяжущее |

Толщина мокрого слоя, мм |

Глубина проникновения хлоридов, мм |

Коэффициент диффузии для хлоридов х 0,00001 мм/с |

|

1 |

ВНВ-100 |

5 |

5 |

0,87 |

|

2 |

ВНВ-100 |

5 |

5 |

1,52 |

|

3 |

Сульфатостойкий портландцемент + МК + С-3 |

2 |

2 |

0,10 |

|

4 |

Сульфатостойкий портландцемент + МК + С-3 |

Менее 1 |

Не обнаружены |

Менее 0,04 |

|

5 |

Шлакопортландцемент + МК + С-3 |

3 |

Не обнаружены |

Менее 0,04 |

|

6 |

Сульфатостойкий портландцемент + МК + зола + С-3 |

5 |

5 |

1,00 |

|

7 |

Сульфатостойкий портландцемент |

Полное насыщение |

Более 35 |

Более 27,20 |

После трехлетнего хранения бетона в растворе соли отмечено значительное снижение диффузионной проницаемости. Лучшие результаты показали бетоны с добавками микрокремнезема и суперпластификатоpa (MK + C-3) на сульфатостойком портландцементе и шлакопортландцементе. Прочность на сжатие бетонов (плотностью порядка 2200-2400 кг/м) составила 60-80 МПа, морозостойкость более F1000, удельное электрическое сопротивление - около 700 кОм/мм.

Литой мелкозернистый бетон СЦЛРС М250,М300

Применяется в жилых помещениях, офисах, общественных зданиях, складах с нагрузкой на пол 250-300 кг на 1 см.; возможно применение финишной отделки паркетом, линолеумом, керамической плиткой; для заливки теплых полов; для бетонирования лестничных маршей; для ремонта и заделки бетонных стен; замоноличивания стыков панелей; заливки трещин. Основа: портландцемент с пластифицирующими добавками.

|

Наименование показателей |

М250 |

М300 |

|

Основные компоненты |

Цемент с суперпластификатором и кварцевый песок крупностью до 2,5 мм |

|

|

Прочность на сжатие, МПа |

Более 20 |

Более 25 |

|

Схватываемость с бетоном, МПа |

1 |

|

|

Марка по подвижности |

Пк14 |

|

|

Марка по прочности |

В15 |

В25 |

|

Усадка, % |

Менее 0,5 |

|

|

Минимальное время смешивания, мин |

1 |

|

|

Время выработки готового раствора, мин |

20 |

|

|

Рекомендуемая толщина слоя, мм |

10-100 |

|

|

Рабочая температура, °С |

10-25 |

|

|

Норма расхода при толщине 1 мм, кг/м |

1,9-2,0 |

|

Требования к состоянию поверхности основания традиционные. Все отверстия и щели в основании должны быть заделаны. Поверхность увлажняется. Очень пористые и сухие поверхности увлажняют дважды.

Сухая смесь смешивается в пропорции 1:0,2 с чистой водой комнатной температуры в течение 5-6 мин специальным миксером или электродрелью. Рекомендуемое для смешения количество сухой смеси 25-30 кг. Основание разделяется маяками и ограничивается рейками, правильность установки проверяется уровнем. Максимальная площадь одной заливки 20-25 м. Сразу после смешения с водой бетонную смесь разливают по полу полосами шириной 30-40 см. Для лучшего распределения смеси по поверхности используют широкий шпатель. При выравнивании больших поверхностей рекомендуется смачивать бетон водой через каждые 8 часов. Поверхность готова через 48 ч, при необходимости ее можно шлифовать, финишное покрытие настилают через 2-3 недели.

Ремонтный мелкозернистый бетон S100

Используется при заливке и ремонте бетонных конструкций (фундаменты, полы, ступени, лестничные марши, тротуарные плиты); в сухих, влажных и сырых помещениях; при внутренних и наружных работах.

Смешение: механическим способом путем постепенного добавления сухого раствора в воду комнатной температуры при постоянном перемешивании до получения однородной массы. После 15-минутной выдержки раствор повторно перемешивают в течение 1 мин, при необходимости добавляют воду.

После заливки бетона производится его уплотнение вручную или вибрацией. Шлифование поверхности можно производить через час после заливки.

Технические характеристики мелкозернистого бетона S100

|

Наименование показателей |

600/3 |

1000/3 |

S100 |

|

Вяжущий компонент |

Цемент |

||

|

Цвет |

Серый |

||

|

Толщина одного слоя, мм |

20-100 |

||

|

Объем раствора, л/кг |

0,44-0,48 |

0,52 |

|

|

Расход воды, л/кг |

0,1-0,12 |

0,12 |

|

|

Максимальное зерно, мм |

3 |

10 |

|

|

Прочность на сжатие, МПа |

60 |

90 |

20 |

|

Время использования готового раствора, ч |

Не более 1 |

Не более 2 |

|

|

Температура в помещении и основы, °С |

Не ниже 10 |

||

|

Норма расхода при толщине 1 мм, кг/м |

2,2 |

2,0 |

|

ЭМАКО СФР

Дисперсно армированная смесь на основе портландцемента, содержащая помимо полимерной оцинкованную стальную фибру.

При приготовлении литой смеси металлическая фибра располагается горизонтально, что способствует получению высоких характеристик при растяжении. Результаты испытаний свидетельствуют о высокой начальной и конечной прочности. Прочность на изгиб и сопротивление при раскалывании по сравнению с неармированным раствором возрастает в 2 раза.

Затвердевший раствор имеет за счет металлической фибры несколько повышенную среднюю плотность (2500 кг/м), высокую водонепроницаемость (W10) при водопоглощении 2,9%. Эффективность фиброраствора подтверждается сохранением затвердевшей системой упругопластичных свойств после трещинообразования, что характерно для армированного бетона.

ЭМАКО МАКФЛОУ

Быстротвердеющий пластифицированный расширяющийся продукт на основе портландцементного клинкера и комплекса добавок. Бетонная смесь, приготовленная на цементе МАКФЛОУ М500, подмосковном песке средней крупности и гравии фракции 5-20 мм с расходом цемента 408 кг/м и В/Ц=0,43, характеризуется хорошей связностью и нерасслаиваемостью, сохранением литой консистенции не менее 1 ч. Прочность бетона на сжатие в возрасте 1, 7, 28 сут составляет соответственно 19, 43, 63 МПа; на растяжение - 2,2; 4,2; 5,6 МПа. Марка по водонепроницаемости в возрасте 28 сут. - W10; водопоглощение - 3,3%.

Заполнители - природные или искусственные материалы определенного зернового состава, которые в рационально составленной смеси в сочетании с вяжущим веществом образуют бетон или раствор. Они занимают в бетоне до 80-90 % общего объема, оказывая большое влияние на технологические свойства бетонной смеси и качество затвердевшего бетона. Стоимость заполнителей достигает 30 - 50 % стоимости бетонных и железобетонных конструкций, а иногда и более.

Рациональное применение заполнителей позволяет уменьшить расход вяжущего, снизить усадку цементных бетонов, увеличить за счет применения высокопрочных заполнителей прочность и модуль упругости бетона, снизить плотность бетона и его теплопроводность, используя для этой цели легкие пористые заполнители, производить специальные бетоны на особо тяжелых и гидратных заполнителях для надежной защиты от проникающей радиации.

По характеру формы зерен различают заполнители:

- имеющие угловатую, с шероховатой поверхностью форму зерен, получаемые путем дробления горных пород, гравия или искусственных материалов (щебень, песок из отсевов дробления, аглопорит и др.);

- имеющие округлую форму зерен (гравий, природный песок и др.).

Форма зерен заполнителя влияет прежде всего на удобоукладываемость бетонной и растворной смеси. Пластинчатые, удлиненные (лещадные) зерна заполнителя укладываются в строго ориентированном, горизонтальном положении. Это делает структуру бетона неоднородной, а его свойства - неодинаковыми (анизотропными) в разных направлениях. Поэтому содержание зерен лещадной формы ограничивается стандартами.

Зерновой состав заполнителей определяют по результатам просеивания пробы через стандартный набор, включающий в себя 10 сит с отверстиями 80(70); 40; 20; 10; 5; 2,5; 1,25; 0,63; 0,315 и 0,16 мм. Граница раздела между крупным и мелким заполнителем проходит по зерну в 5 мм. При лабораторном рассеве пробы заполнителя на ситах между двумя соседними ситами, например, в 10 и 20 мм или 1,25 и 2,5 мм, задержатся зерна различной крупности в указанных пределах, что составляет соответственно фракцию 10...20 мм или фракцию 1,25...2,5 мм. Нередко зерновой состав заполнителя называют фракционным.

Фракционный состав является непрерывным, если содержатся все фракции, на которые рассеивается заполнитель с помощью стандартного набора сит. Фракционный состав прерывистый, если в заполнителе отсутствуют одна или две фракции.

Заполнители подразделяются по крупности на мелкие (песок) с размером зерна до 5 мм и крупные (гравий или щебень) с размером зерен 5-80(70) мм. При бетонировании массивных конструкций применяют щебень или гравий крупностью до 150 мм.

По происхождению заполнители подразделяют на три основные группы:

- природные;

- искусственные

- из отходов промышленности.

Природные заполнители могут быть неорганического и органического происхождения.

Неорганические природные заполнители представляют собой материалы, получаемые без изменения их химического и фазового состава, и характеризуемые происхождением и петрографическим наименованием горных пород, из которых они образованы. К таким заполнителям относятся разновидности, получаемые путем дробления и рассева горных пород (гранита, диабаза, диорита, известняка, вулканического туфа, пемзы, кварцита, мрамора) или только рассева (гравий, кварцевый песок).

Минералогический состав заполнителей оценивают с помощью петрографической характеристики, которая включает наименование и происхождение горной породы, оценку трещиностойкости и степени выравнивания, данные о наличии вредных примесей, радиационно-гигиеническую оценку и др.

Органические заполнители представляют собой отходы заготовки и переработки древесины (опилки, стружки, древесные волокна и др.); отходы переработки сельскохозяйственной продукции (стебли камыша, хлопчатника, лузга семечек, волокна льняных и конопляных культур и т.д.); отходы и продукты промышленности полимерных материалов (пластики, полимерные волокна, частицы резины и др.). На основе этих заполнителей выпускаются разнообразные виды строительных материалов, цементный фибролит (заполнитель - древесная шерсть), полимербетон (заполнитель - низкомолекулярный полиэтилен).

Искусственные заполнители представляют большой класс материалов, получаемых из природного сырья и отходов промышленности путем термической или иной обработки. К ним относятся керамзит (обжиг со вспучиванием глинистого сырья), шлаковая пемза (поризация расплавов шлаков), безобжиговый зольный гравий (гидратационное твердение гранул из подготовленной смеси золы и вяжущего), аглопорит (обжиг до спекания топливосодержащих песчано-глинистых смесей).

Заполнители, получаемые из отходов промышленности, производят без изменения их химического состава. В эту группу входят как плотный, так и пористый щебень и песок из металлургических и топливных шлаков, золы ТЭС, золошлаковые смеси, кирпичный бой. В последнее время в подгруппу данной группы заполнителей выделяются так называемые "вторичные заполнители", которые представляют собой материалы, выделяемые из отслуживших свой срок эксплуатации бетонных, железобетонных и кладочных конструкций. Это направление является весьма актуальным с точки зрения ресурсосбережения природных запасов и утилизации промышленных отходов.

Одним из важных показателей качества заполнителей является плотность их зерен з. По этому признаку они подразделяются на плотные заполнители, со средней плотностью зерен свыше 2000 кг/м, предназначенные для тяжелых (обычных) бетонов, и на пористые (легкие), имеющие пористую структуру с плотностью зерен з менее 2000 кг/м(обычно 1600...400 кг/м) и предназначенные для использования в легких бетонах или в качестве теплоизоляционного материала.

Классификационной характеристикой заполнителей может служить их насыпная плотность, которая для крупных пористых заполнителей не должна превышать 1200 кг/м, а для пористых песков - 1400 кг/м.

По характеру обработки заполнители подразделяются на сортовые, подвергавшиеся рассеиванию, и рядовые, не подвергавшиеся ему.

По назначению заполнители делят на плотные - для тяжелых, в том числе гидротехнических и дорожных бетонов; пористые- для легких бетонов и специальные - для кислото- и щелочестойких бетонов, для особотяжелых, рентгенозащитных, для декоративных бетонов и др.

Физико-механические показатели пород

Физико-механические показатели пород, используемых для получения заполнителей, характеризуют прочность, содержание зерен слабых пород (предел прочности при сжатии в насыщенном водой состоянии менее 20 МПа), морозостойкость, пористость, водопоглощение и др.

Прочность заполнителей влияет на прочность бетона. Требования по прочности устанавливают только для крупного заполнителя. Прочность щебня из горных пород характеризуется маркой, соответствующей пределу прочности на сжатие образцов - цилиндров исходной горной породы в водонасыщенном состоянии (20-140 МПа). Косвенным показателем прочности щебня может служить его марка по дробимости. Прочность гравия характеризуется его маркой по дробимости, определяемой путем испытания пробы зерен на сжатие в стальном цилиндре под определенным усилием. Стандарт предусматривает возможность оценки прочности породы по показателям дробимости.

Морозостойкость заполнителя оценивают маркой, которая соответствует числу циклов замораживания и оттаивания, выдержанных пробой заполнителя. Марки заполнителя по морозостойкости (F15, F25, F50, F100, F150, F200, F300, F400) устанавливаются для каждого вида заполнителя соответствующими стандартами.

Вредными примесями в заполнителях являются органические, пылеватые и глинистые включения. Особенно вредна глина, так как она препятствует сцеплению заполнителя с цементным камнем и снижает морозостойкость. Вредны включения реакционноспособных минералов - сульфатов, сульфидов, аморфных разновидностей кремнезема (халцедон, опал, вулканическое стекло), так как они могут в процессе эксплуатации вызвать разрушение бетона. Количество вредных примесей регламентируется стандартами.

Радиационно-гигиеническая оценка содержания естественных радионуклидов обязательно для всех видов заполнителей, и в особенности для получаемых из промышленных отходов (металлургических шлаков и т.п.).

К заполнителям для жаростойкого, кислотостойкого бетона, декоративного и других видов специальных бетонов предъявляются соответствующими стандартами дополнительные требования.

Заполнитель для бетона мелкий - рыхлая смесь зерен материала природного или искусственного происхождения, размером до 5 мм. В качестве мелкого заполнителя в бетоне используется природный песок.

В соответствии с ГОСТ 8736-93 природный песок - неорганический сыпучий материал с крупностью зерен до 5 мм, образовавшийся в результате естественного разрушения скальных горных пород и получаемый при разработке песчаных и песчано-гравийных месторождений без использования или с использованием специального обогатительного оборудования.

По минералогическому составу различают кварцевые, полевошпатные, карбонатные и другие пески. Как правило, наилучшие по качеству пески - кварцевые, и они чаще используются, однако при производстве безобжиговых материалов (бетонбв, асфальтобетонов) их заменяют и другими природными песками.

Среди природных песков встречаются горные (овражные), речные, морские, барханные, дюнные и другие разновидности. Каждый из них имеет положительные и отрицательные свойства, проявляющиеся при использовании их в качестве мелких заполнителей: горные пески содержат повышенное количество глинистых и органических примесей; морские кроме кварцевых зерен могут содержать обломки раковин, снижающие прочность некоторых конгломератов (цементных бетонов и др.); речные и морские имеют излишне отполированную поверхность, не обеспечивающую достаточного сцепления их с вяжущим веществом; дюнные и барханные пески сложены весьма мелкими частицами, не отвечающими требованиям стандарта. При тщательной проверке качества песков предпочтение отдается той разновидности, качество которой отвечает требованиям стандарта при минимальной стоимости заполнителя.

В зависимости от значения нормируемых показателей качества (зернового состава, содержания пылевидных и глинистых частиц) песок подразделяется на два класса:

I класс - очень крупный (песок из отсевов дробления), повышенной крупности, крупный, средний и мелкий;

II класс - очень крупный (песок из отсевов дробления), повышенной крупности, крупный, средний, мелкий, очень мелкий, тонкий и очень тонкий.

Каждую группу песка характеризуют модулем крупности. Это важно знать потому, что чем мельче песок, тем больше требуется воды на его смачивание (водопотребность песка) и вяжущего для обмазывания поверхности его частиц.

Характеристика песка по модулю крупности

|

Группа песка |

Модуль крупности Мк |

Полный остаток на сите №063, % по массе |

|

Очень крупный |

Св. 3,5 |

Св.75 |

|

Повышенной крупности |

3,0 ...3,5 |

65 ...75 |

|

Крупный |

2,5 ...3,0 |

45 ...65 |

|

Средний |

2,0... 2,5 |

30... 45 |

|

Мелкий |

1,5 ...2,0 |

10... 30 |

|

Очень мелкий |

1,0... 1,5 |

До 10 |

|

Тонкий |

0,7 ... 1.0 |

Не нормируется |

|

Очень тонкий |

До 0,7 |

Не нормируется |

По согласованию с потребителем допускается в песке II класса отклонение полного остатка на сите №063 от вышеуказанных, но не более чем на ±5%.

Для строительных растворов рекомендуется применять пески с Мк не менее 1,2, для бетонов - не менее 2. Количество мелких зерен в песке, проходящих через сито №063, не должно превышать для песка, используемого в строительных растворах, - 20%, а в бетонах - 10%. Чем больше в песке мелких зерен, тем больше его удельная поверхность. Для соединения зерен песка в бетоне или растворе необходимо, чтобы цементное тесто покрывало всю поверхность каждой песчинки. Таким образом, расход цемента будет возрастать с увеличением удельной поверхности песка, т.е. с увеличением содержания в нем количества мелких фракций. Именно поэтому не рекомендуется использовать песок с Мк ниже 2 для бетонов и ниже 1,2 - для растворов.

В строительстве часто используют фракционированный песок, разделенный на крупную (5...1,25 мм) и мелкую (1,25...0,16 мм) фракции. Фракционирование применяют для повышения однородности зернового состава песка. Зерновой состав песка для бетонов нормируется ГОСТ 26633-91 по остаткам на всех ситах (Рис.1).

Зерновой состав песка

1 - допускаемая нижняя граница крупности песка (Мк = 1,5); 2 - рекомендуемая нижняя граница крупности песка (Мк = 2,0) для бетона класса В15 и выше; 3 - рекомендуемая верхняя граница крупности песка (Мк = 2,5) для бетонов класса В25 и выше; 4 - допускаемая верхняя граница крупности песка (Мк = 3,25) для растворов и бетонов (заштрихованная область - пески, допустимые для использования в растворах и бетонах)

При правильно назначенном зерновом составе пустотность песка не превышает 38%. Всегда учитывается содержание воды в песке, так как влажность существенно влияет на его свойства. Если для других строительных материалов увлажнение, как правило, приводит к увеличению их плотности, то для песка ситуация обстоит иначе. Самый большой объем песок занимает при 4...7% влажности (по массе). Это связано с тем, что влажный песок не столь сыпуч, как сухой. Так как каждая песчинка покрывается тонким слоем воды, насыпная плотность песка уменьшается и общий объем песка возрастает (Рис.2). Пленочная вода обладает свойствами клея: песчинки слипаются и агрегируются, занимая при укладке их в какую-либо емкость значительно больший объем, чем занимал бы сухой песок. При дальнейшем увеличении влажности (порядка до 20%) вода входит в межзерновые пустоты песка, вытесняя воздух, насыпная плотность песка снова увеличивается.

Изменение объема свободно засыпанного песка в зависимости от его влажности необходимо учитывать при дозировке песка для бетонной смеси и в других случаях, когда применяется влажный песок, в частности при его добыче или обогащении гидроспособом.

Косвенной характеристикой пустотности песка служит его насыпная плотность, которая у сухого кварцевого песка в рыхлом состоянии колеблется в пределах 1500...1550 кг/м, а в уплотненном встряхиванием состоянии - в пределах 1600...1700 кг/м.

Содержание зерен крупностью свыше 10 мм, 5 мм и менее 0,16 мм по ГОСТ 8736-93 не должно превышать значений.

|

Класс и группа песка |

|

Содержание зерен крупностью |

|

|

Свыше 10 мм |

1 Свыше 5 мм |

Менее 0,16 мм |

|

|

I класс |

|||

|

Повышенной крупности, крупный и средний |

0,5 |

5 |

5 |

|

Мелкий |

0,5 |

5 |

10 |

|

II класс |

|||

|

Очень крупный и повышенной крупности |

5 |

20 |

10 |

|

Крупный и средний |

5 |

15 |

15 |

|

Мелкий и очень мелкий |

0,5 |

10 |

20 |

|

Тонкий и очень тонкий |

Не допускается |

Не нормируется |

|

Присутствие в песке пылеватых и особенно глинистых примесей снижает прочность и морозостойкость бетонов и растворов. Количество таких примесей определяют отмучиванием (многократной промывкой водой).

Загрязняющие примеси ухудшают качество сцепления зерен заполнителя с вяжущим, уменьшают прочность и однородность изготавливаемых изделий. Для улучшения качества заполнителей применяется их промывка водой или обработка сухими способами - с помощью плоских вибрационных или барабанных грохотов, а также пульсирующих обеспылевателей. В некоторых случаях, например, при приготовлении бетонной смеси, заполнители промывают частью воды затворения, и тогда загрязняющие примеси, входящие в водную суспензию, выполняют функции высокодисперсных заполнителей.

Содержание в песке пылевидных, глинистых частиц, а также глины в комках не должно превышать значений, регламентируемых ГОСТ 8736-93.

Присутствие в песке органических примесей замедляет схватывание и твердение цемента и тем самым снижает прочность бетона или раствора. Для оценки количества органических примесей пробу песка по ГОСТ 8735-88 обрабатывают раствором едкого натра NaOH и

Нормируемый показатель примесей в песке, % по массе, не более

|

Класс и группа песка

|

Содержание пылевидных и глинистых частиц |

Содержание глины в комках |

||

|

в природном песке |

в песке из отсевов дробления |

в природном песке |

в песке из отсевов дробления |

|

|

I класс |

||||

|

Очень крупный |

- |

3 |

- |

0,35 |

|

Повышенной крупности, крупный и средний |

2 |

3 |

0,25 |

0,35 |

|

Мелкий |

3 |

5 |

0,35 |

0,50 |

|

II класс |

||||

|

Очень крупный |

- |

10 |

- |

2 |

|

Повышенной крупности, крупный и средний |

3 |

10 |

0,5 |

2 |

|

Мелкий и очень мелкий |

5 |

10 |

0,5 |

2 |

|

Тонкий и очень тонкий |

10 |

Не нормируется |

1,0 |

0,1* |

* Для песков, получаемых при обогащении руд и цветных металлов и неметаллических ископаемых других отраслей промышленности.

сравнивают цвет раствора с эталоном. Если цвет темнее эталона, песок нельзя использовать в качестве заполнителя, так как песок, предназначенный для применения в качестве заполнителя для бетонов, должен обладать стойкостью к химическому воздействию щелочей цемента.

В стандарте приводится перечень пород и минералов, относимых к вредным компонентам и примесям, и их предельно допустимое содержание в песке.

Согласно ГОСТ 8736-93, песку должна быть дана радиационно-гигиеническая оценка, по результатам которой устанавливают область его применения. Песок в зависимости от значений удельной эффективной активности естественных радионуклидов Аэфф применяют:

при Аэфф до 370 Бк/кг - во вновь строящихся и реконструируемых жилых и общественных зданиях и сооружениях;

при Аэфф св. 370 до 740 Бк/кг - для дорожного строительства в пределах территории населенных пунктов и зон перспективной застройки, а также для возведения производственных зданий и сооружений;

при Аэфф св. 740 до 2800 Бк/кг - в дорожном строительстве вне населенных пунктов.

Природный песок добывается в песчаных и песчано-гравийных карьерах открытым способом или подводной разработкой. В первом случае используют одноковшовые или многоковшовые экскаваторы, экскаваторы-драглайны. Этот способ добычи в настоящее время получил наибольшее применение. Для добычи песка со дна водоемов применяют канатные скреперы, землечерпалки, экскаваторы-драглайны.

Искусственные пески получают путем дробления горных пород, некоторых отходов промышленности, например, металлургических шлаков (тяжелые пески), либо крупных фракций (свыше 20 мм) искусственно обожженных пористых заполнителей (керамзитовый, аглопоритовый песок) или природных пористых пород (легкие пески), например пемзовый песок.

Также промышленностью выпускаются специально подготовленные пористые пески (керамзитовый, перлитовый и др.), применяемые для конструкционно-теплоизоляционных легких бетонов, а также акустических бетонов и растворов.

Тяжелые пески, получаемые путем дробления плотных пород, используют для отделочных растворов, кислотостойких растворов и бетонов.

Заполнитель для бетона крупный - рыхлая смесь зерен материала природного происхождения или искусственного, размером 5-80(70) мм. В качестве плотного (тяжелого) крупного заполнителя в бетоне используют гравий, щебень природного происхождения, а также щебень из гравия. Зерна щебня имеют более шероховатую, угловатую и более развитую, чем у гравия, поверхность, благодаря чему сцепление с цементным камнем у щебня выше, чем у гравия. Для высокопрочного бетона предпочтительнее применять щебень. Плотные заполнители имеют плотность > 1200 кг/м, а пористые используемые для легкого бетона, имеют плотность рнас < 1200 кг/м.

Природный гравий представляет собой рыхлую смесь окатанных обломков размером от 5(3) до 80(70) мм. Горный гравий по сравнению с речным, морским и ледниковым обладает более угловатыми с шероховатой поверхностью обломками и насыщен большим количеством пылевато-глинистых примесей. Обломки гравия, окатанные водой, имеют гладкую поверхность, что ухудшает ее сцепление с вяжущим веществом. Лучшей разновидностью гравия считается ледниковый, который менее окатан и имеет более равномерный зерновой состав. Все разновидности гравия (а также природного щебня и дресвы) характеризуются неоднородным петрографическим и минеральным составом, так как в их образовании участвуют разнообразные горные породы и минералы. Поэтому оценка их прочности производится на образцах средних проб с отбором из них зерен слабых и неморозостойких пород и определением их содержания по массе. Из-за недостаточного сцепления с цементным камнем в бетоне гравий, как правило, не применяется в бетонах с пределом прочности выше 30 Мпа.

Обработка гравия заключается в сортировке по фракциям, промывке, иногда применяют дробление включений глыб и гальки, что приводит к повышению качества гравийного материала. При содержании в гравии природного песка от 25 до 40% материал называют песчано-гравийной смесью. Гравий и песчано-гравийные смеси используются в производстве строительных материалов после предварительных лабораторных проверок прочности, морозостойкости и других показателей качества в зависимости от конструктивных особенностей сооружения. Крупные фракции гравия используют для дробления на щебень.

Щебень - материал, получаемый дроблением горных пород, валунов, крупного гравия или искусственных камней. Для этого применяют различные по конструкции и мощности камнедробильные машины, от которых зависит качество получаемой продукции. Лучшей формой зерен щебенок считается кубовидная или тетраэдрическая, размером в пределах 5...70 мм. Содержание щебенок лещадной и игловатой форм (когда один из размеров зерна может превышать другой в три раза и более) не должно быть больше допускаемых стандартом, величины допускаемого содержания, в зависимости от группы щебня приведены в таблице.

Нормируемый показатель содержания в щебне зерен пластинчатой и игловатой форм

|

Группа щебня |

Содержание зерен в щебне, % по массе |

|

1 |

До 15 включительно |

|

2 |

Св. 15 до 25 |

|

3 |

Св. 25 до 35 |

|

4 |

Св. 35 до 50 |

Гравий не должен содержать зерен пластинчатой и игловатой форм более 35 % по массе. Эти требования вызваны главным образом тем, что подобные зерна ухудшают удобоукладываемость бетонных смесей. Для бетонов специального назначения могут вводиться дополнительные ограничения.

Щебень и гравий, как правило, применяют фракционированные: 5-10, 10-20, 20-40, 40-80(70) мм и смеси фракций от 5(3) до 20 мм.

В соответствии с ГОСТ 8267-93 и по согласованию с потребителем выпускают щебень и гравий в виде фракций от 10 до 15 мм, св. 15 до 20 мм, св. 80(70) до 120 мм и св. 120 до 150 мм, а также смеси фракций от 5 (3) до 15 мм, св. 5 (3) до 40 мм; св. 20 до 80(70) мм. Полные остатки на контрольных ситах при рассеве щебня и гравия фракций от 5(3) до 10 мм, свыше 10 до 20 мм, св. 20 до 40 мм, св. 40 до 80(70) мм и смеси фракций от 5(3) до 20 мм и от 5 до 15 мм должны соответствовать указанным в табл.5, где d и D - наименьший и наибольший номинальные размеры зерен.

Требования к фракционному составу крупного заполнителя

|

Диаметр отверстий контрольных сит, мм |

d |

0,5 (d + D) |

D |

1,25D |

|

Полные остатки на ситах, % по массе |

От 90 до 100 |

От 30 до 80 |

До 10 |

До 0,5 |

Для щебня и гравия фракций от 5(3) до 10 мм применяют соответственно сита 2,5 и 1,25 мм, полные остатки на которых должны составлять от 95 до 100% по массе.

В строительстве для обычных бетонов применяют крупный заполнитель в виде смеси двух-трех фракций, что обеспечивает минимальную межзерновую пустотность и позволяет изготовлять бетон с минимальным расходом цемента.

Межзерновая пустотностъ показывает, какую долю составляют пустоты между зернами крупного заполнителя от его объема в рыхло-насыпном состоянии.

Межзерновая пустотность обычно составляет 0,40...0,45, т.е. около половины объема крупного заполнителя занимает воздух. При использовании его в бетоне важно, чтобы межзерновая пустотность заполнителя была как можно меньшей. В этом случае снижается расход вяжущего при сохранении требуемых свойств бетона. Уменьшить межзерновую пустотность можно правильным подбором зернового состава так, чтобы мелкие зерна занимали пустоты между крупными.

Для пористых крупных заполнителей в еще большей степени, чем для плотных, имеет значение правильно подобранный зерновой состав. Пористые заполнители выпускают в виде фракций размером 5-10, 10-20, 20-40 мм. Для приготовления бетонной смеси их смешивают в требуемом соотношении.

Прочность крупного заполнителя для тяжелых бетонов должна быть в 1,5 ...2 раза выше прочности бетона. Оценка прочности заполнителя может производиться по прочности той горной породы, из которой получен заполнитель, путем испытания выбуренных из нее кернов (цилиндрических образцов) или путем оценки дробимости самого заполнителя. Дробимость оценивается по количеству мелочи, образующейся при сжатии (сдавливании) пробы заполнителя (гравия или щебня) в стальной форме под определенным усилием. По величине дробимости определяют марку заполнителя. По ГОСТ 8267-93 марки по дробимости должны соответствовать требованиям, приведенным в таблицах.

Допускается определять марку щебня из осадочных и метаморфических пород как в сухом, так и в насыщенном водой состоянии. При несовпадении марок по дробимости прочность оценивают по результатам испытаний в насыщенном водой состоянии. Это связано с тем, что насыщение материала водой, как правило, снижает его прочность. Данное явление объясняется тем, что вода в порах и микротрещинах оказывает расклинивающее действие, при этом ослабляются связи между частицами материала. Для большинства применяемых в строительстве заполнителей величины показателей прочности в насыщенном водой состоянии и ненасыщенном могут отличаться незначительно, но для некоторых видов заполнителей эта разница может оказаться весьма существенной.

Определение показателя прочности щебня из осадочных и метаморфических пород

|

Марка щебня

|

Потеря массы при испытании щебня, % |

|

|

в сухом состоянии |

в насыщенном водой состоянии |

|

|

1200 |

До 11 включительно |

До 11 включительно |

|

1000 |

Св. И до 13 |

Св. 11 до 13 |

|

800 |

Св. 13 до 15 |

Св. 13 до 15 |

|

600 |

Св. 15 до 19 |

Св. 15 до 20 |

|

400 |

Св. 19 до 24 |

Св. 20 до 28 |

|

300 |

Св. 24 до 28 |

Св. 28 до 38 |

|

200 |

Св. 28 до 35 |

Св. 38 до 54 |

Определение показателя прочности щебня из изверженных пород

|

Марка щебня

|

Потеря массы при испытании щебня, % |

|

|

из интрузивных пород |

из эффузивных пород |

|

|

1400 |

До 12 включительно |

До 9 включительно |

|

1200 |

Св. 12 до 16 |

Св. 9 до 11 |

|

1000 |

Св. 16 до 20 |

Св. 11 до 13 |

|

800 |

Св. 20 до 25 |

Св. 13 до 15 |

|

600 |

Св. 25 до 34 |

Св. 15 до 20 |

Предел прочности на сжатие щебня из изверженных пород должен быть не ниже 80 МПа, из метаморфических - не ниже 60 МПа, из осадочных - не ниже 30 МПа.

Щебень и гравий, предназначенные для строительства автомобильных дорог, характеризуются маркой по истираемости в полочном барабане.

Оценка щебня и гравия на истираемость

|

Марка щебня и гравия по истираемости

|

Потеря массы при испытании, % |

|

|

щебня |

гравия |

|

|

И1 |

До 25 включительно |

До 20 включительно |

|

И2 |

Св. 25 до 35 |

Св. 20 до 30 |

|

ИЗ |

Св. 35 до 45 |

Св. 30 до 40 |

|

И4 |

Св. 45 до 60 |

Св. 40 до 50 |

В крупном заполнителе ограничивают содержание глинистых, илистых и пылевидных частиц, к которым относятся зерна размером не более 0,05 мм. Содержание таких частиц в зависимости от вида горной породы и марки по дробимости, приведено в таблице.

Допустимый показатель наличия в щебне пылевидных и глинистых включений

|

Вид породы и марка по дробимости щебня и гравия |

Содержание пылевидных и глинистых частиц |

|

Щебень из изверженных и метаморфических пород марок: |

|

|

Св. 800 |

1 |

|

Св. 600 до 800 включительно |

1 |

|

Щебень из осадочных пород марок: |

|

|

От 600 до 1200 включительно |

2 |

|

200,400 |

3 |

|

Щебень из гравия и валунов и гравий марок: |

|

|

1000 |

1 |

|

800 |

1 |

|

600 |

2 |

|

400 |

3 |

Методы определения органических, пылевидных и глинистых примесей аналогичны методам их определений для песка. В крупном заполнителе не должно содержаться зерен активного кремнезема, так как они вступают во взаимодействие с щелочами цемента в бетоне, что может со временем вызвать его разрушение.

Содержание глины в комках, в процентах по массе не должно быть больше указанного в таблице.

Допустимый показатель наличия в щебне глины в комках

|

Марка щебня и гравия по дробимости |

Содержание глины в комках, % по массе |

|

Щебень из изверженных, осадочных и метаморфических пород марок: |

|

|

- 400 и выше |

0,25 |

|

- 300, 200 |

0,5 |

|

Щебень из гравия и валунов, гравий марок 1000, 800, 600, 400 |

0,25 |

Морозостойкость заполнителя должна быть выше проектной морозостойкости бетона. Согласно стандарту морозостойкость щебня и гравия характеризуют по числу циклов замораживания и оттаивания, при котором потери в процентах по массе не превышают установленных значений, приведенных в табл. 11. Допускается оценивание морозостойкости по числу циклов ускоренных испытаний в растворе сернокислого натрия.

Допустимые значения морозостойкости заполнителя

|

Вид испытания |

Марка по морозостойкости щебня и гравия |

|||||||

|

F15 |

F25 |

F50 |

F100 |

F150 |

F200 |

F300 |

F400 |

|

|

|

|

|

Замораживание - |

оттаивание: |

|

|

|

|

|

число циклов |

15 |

25 |

50 |

100 |

150 |

200 |

300 |

400 |

|

Потеря массы после испытания, %, не более |

10 |

10 |

5 |

5 |

5 |

5 |

5 |

5 |

|

|

|

|

Насыщение в растворе сернокислого натрия - высушивание: |

|

|

|

|

|

|

Число циклов |

3 |

5 |

10 |

10 |

15 |

15 |

15 |

15 |

|

Потеря массы после испытания, %, не более |

10 |

10 |

10 |

5 |

5 |

3 |

2 |

1 |

Радиационно-гигиеническая оценка содержания естественных радионуклидов обязательна для всех видов крупного заполнителя, и в особенности для получаемых из промышленных отходов (металлургических шлаков и т.п.).