Отделочные материалы

|

3. Природный и искусственный камень 5. Обои |

ВСН 9.94 Устройство полов в жилых и общественных зданиях; ГОСТ 125.79 Вяжущие гипсовые; ГОСТ 6266-97 Листы гипсокартонные; ГОСТ 9980.5.2009 Материалы лакокрасочные; ЕНиР Отделочные покрытия строительных конструкций; МДС 31.6.2000 Устройство полов; НПБ 244-97 Материалы строительные; Постановление №80 Безопасность труда в строительстве ч.1; Постановление №123 Безопасность труда в строительстве ч.2; СНиП 3.04.01-87 Изоляционные и отделочные покрытия; СНиП 12.01.2004 Организация строительства; СП 12.101.98 Наружная теплоизоляция зданий с тонкой штуктуркой по утеплителю; СП 29.13330.2011 Полы

Справочная литература:

Материалы, применяемые в качестве отделки, должны придавать строительным конструкциям и сооружениям определенные свойства:

- защищать от воздействия окружающей среды;

- придавать завершающее архитектурное оформление;

- создавать особые санитарно-гигиенические условия, уменьшающие запыление, загрязнение, увлажнение, защиту от шума и др.;

- обеспечивать возможность восстанавливать свойства поверхности отделки, эксплуатирующейся под влиянием коррозионного и морозного старения, механических и химических дефектов, радиационного облучения, износа и других воздействий среды, различными приемами.

Во всем мире резко увеличивается объем производства отделочных материалов, расширяется ассортимент, повышается качество и декоративность, столь необходимые современному городу, общественным зданиям и жилищу.

Разнообразные отделочные материалы и изделия, применяемые в современном строительстве, а их насчитывается свыше 350 наименований, классифицируют на:

- технологические по основному исходному материалу;

- архитектурно-строительные по "месту" и назначению работы в конструкции.

Согласно технологической классификации отделочные материалы и изделия подразделяют на следующие группы: красочные составы, природные и искусственные камни, керамика, стекло, металл, лесные материалы, полимеры и др.

По архитектурно-строительной классификации отделочные материалы подразделяются для:

- наружной отделки;

- внутренней отделки;

- покрытия полов;

- специальных целей.

Ряд материалов и изделий применяют для отделки как внутренних интерьеров, так и фасадов зданий, предъявляя к ним высокие эксплуатационные и эстетические свойства.

Среди эксплуатационных свойств важнейшими являются санитарно-гигиенические требования, создающие в помещениях здоровые условия для жизни, работы и отдыха, а также огнестойкие, токсилогические, радиационные характеристики, удовлетворяющие соответствующим нормам.

Весьма важно, чтобы материал отделки легко промывался, дезинфицировался, очищался, в том числе под вакуумом и давлением.

Условием создания высокого эстетического качества является подчинение отделки законам красоты, гармонии, художественного вкуса, наиболее образно передавая цветовой тон, светлоту, насыщенность цвета, цветовой рисунок, структурно-текстурные особенности материала.

Доминантой строительных свойств отделочных материалов является их долговечность. Она зависит от степени участия отделки в работе несущих и ограждающих конструкций, влияния среды эксплуатации на качество контактного слоя, обеспечивающего сцепление отделки с основанием-подложкой

Чаще всего таким основанием служит раствор или бетон, для выравнивания поверхности которых применяются специальные композиции.

Решающее значение на экономическую эффективность применения отделочных материалов оказывают фактический срок службы, эксплуатационные расходы на текущие и капитальные ремонты, а также общий срок службы с учетом морального старения.

В настоящее время наибольшее распространение имеет окраска, составляющая в общем объеме отделочных работ фасадов зданий более 50%.

Красочными составами называют вязко-жидкие многокомпонентные составы, наносимые тонкими слоями.

Они формируют сцепление наносимой поверхности с основанием, а после отверждения образуют покровные пленки. Красочные составы обычно совмещают функции отделки и защиты поверхности строительных конструкций из металла, железобетона, дерева, кирпича и других материалов от воздействия среды.

По составу красочные материалы - композиты, состоящие из связующего (матрица), пигмента и наполнителя.

Поверхности большинства материалов, применяемых в строительстве, грубые, т.е. имеют большую шероховатость, раковины и другие дефекты структуры.

Они подразделяются на классы А1-А7.

В отличие от абсолютно плотных металлов эти материалы помимо уже указанных недостатков имеют еще на своей поверхности достаточно большое поровое пространство, образуемое порами и капиллярами различного размера.

Это существенно меняет свойства поверхности, которая становится способной отсасывать связующее красочного состава, и часто химически фиксировать его.

Поэтому поверхности, подлежащие окраске, например, железобетонных и бетонных конструкций, должны соответствовать категориям А2 и А3. Это значит, что на них ограничивается диаметр раковин (открытых пор), высота наплыва, глубина скола и пр.

Процесс получения красочных покрытий включает следующие последовательные операции:

- грунтование;

- шпатлевание;

- нанесение красочных слоев.

Число перечисленных операций определяется требованиями к внешнему виду и условиям эксплуатации покрытий.

Грунтовочный слой представляет собой жидкий состав, хорошо впитывающийся основанием, предназначенный для выравнивания свойств материала-подложки по отсасывающим свойствам.

Грунтовка способствует также улучшению сцепления основного покрытия с подложкой.

В состав грунтовок для металлических поверхностей вводят противокоррозионные пигменты или другие ингибиторы коррозии.

Шпатлевочные составы наносят с целью выравнивания поверхности и ликвидации ее дефектов

Для шпатлевания применяют густые пастообразные составы, которые имеют высокую трещиностойкость.

Различают местное и общее шпатлевание.

После грунтования и шпатлевания наносят последующие окрашивающие слои покрытия.

Грунтовка, шпатлевка и окраска за счет многослойности образуют композиционный материал покрытия.

Особенности композиционного красочного покрытия четко проявляются тогда, когда подложка-основание пориста и химически активна.

В ряде случаев выполняют шлифование готовой поверхности различными абразивными материалами или покрытие ее лаком.

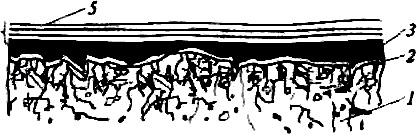

Схема строения красочного материала. 1 - пористая подложка (бетон); 2 - шпаклевочный слой; 3 - грунтовочный слой; 4 - слой красочного состава; 5 - верхний слой, контактирующий со средой

Красочный состав состоит из связующего или пленкообразующего, после отверждения которого образуется прочная, долговечная пленка, имеющая хорошее сцепление с основой-подложкой. Красочные составы бывают водные (известковые, силикатные, цементные, клеевые, казеиновые), масляные (натуральные), полимерные и др.

Растворитель или разжижитель позволяет получить жидко-вязкую консистенцию состава, в том числе без дополнительного расхода связующего.

Этими компонентами могут быть органические растворители и вода.

Связующее и органический растворитель образуют лак, а лак плюс пигмент составляют эмаль.

Существуют водные и вододисперсные (латексные) красочные составы.

Недостатком лаков и эмалей является наличие в них органического растворителя, а следовательно, токсичность, взрыво- и пожароопасность, вследствие чего окраска должна производиться в специальных герметических окрасочных камерах, снабженных вентиляционным устройством.

Структура отечественных красочных материалов, к сожалению, до сих пор состоит преимущественно из лаков и эмалей. Эти материалы в своем большинстве содержат до 50% летучих органических растворителей, что создает серьезный источник экологической вредности.

Задача промышленности - ограничить содержание растворителей в лаках и эмалях, а главное создать экологически полноценные материалы за счет вододисперсионных и порошковых красок, которые пока в общем объеме производства пока еще малы.

Вместе с тем вододисперсные краски за рубежом составляют в среднем 15-20% (в Германии - более 35%), а порошковые краски - 3-7%.

Реальную долговечность красочных покрытий определить трудно.

Известно, что расход лакокрасочных материалов и их долговечность связаны обратно пропорциональной зависимостью.

Это означает, что необходимо увеличить срок службы покрытия в "деле", т.е. повысить защитные свойства единицы толщины покрытия. Заводы, производящие краски, это могут сделать путем повышения дисперсности пигментов и наполнителей, отфильтрования включений, как концентраторов напряжений, модификации компонентов состава, введения функциональных добавок.

Повышение эксплуатационного срока службы покрытия напрямую связано с тщательной подготовкой поверхности для нанесения красочных составов.

Классификация и свойства красочных материалов

Красочные материалы и покрытия классифицируют преимущественно по химическому и эксплуатационному признакам.

В основу химической классификации и обозначения красочных материалов положен вид, природа пленкообразующего вещества и их назначение, которые имеют обозначение с буквенными и цифровыми индексами.

Буквы обозначают принадлежность материала к той или иной группе по роду пленкообразующего.

Ниже приведены примеры буквенного обозначения природы материалов.

Алкидноакриловые АС, глифталевые ГФ, кремнийорганические КО, мочевинные (карбамидные) МИ, перхлорвиниловые ХВ, полиакриловые АК, полиамидные ПА, поливинилацетатные ВА, силикатные ЖС, эпоксидные ЭП и т.д.

Классификация покрытий по эксплуатационному признаку способствует определению рациональной области использования того или иного покрытия.

Классификация красочных материалов

|

Наименование материала по назначению |

Группа эксплуатации |

Условия эксплуатации |

|

Атмосферостойкие |

1 |

Покрытия, стойкие к различным климатическим воздействиям, эксплуатируемые на открытой площадке |

|

Ограниченно атмосферостойкие |

2 |

Покрытия, эксплуатируемые под навесом и внутри не отапливаемых помещений |

|

Консервационные |

3 |

Покрытия, применяемые для временной защиты окрашиваемой поверхности |

|

Водостойкие |

4 |

Покрытия, стойкие к воздействиям воды и ее паров |

|

Специальные |

5 |

Покрытия, обладающие специфическими свойствами: стойкостью к рентгеновскому излучению; светящиеся |

Далее идут покрытия специальные (например, маслобензостойкие - 6, химически-стойкие - 7, термостойкие - 8, электроизоляционные - 9).

Красочные составы имеют при маркировке в начале индекса буквы:

- вододисперсионные - ВД;

- органодисперсионные - ОД;

- водоразбавляемые - В;

- порошковые - П.

Пример. Эмаль ХВ-16 - перхлорвиниловая эмаль (ХВ) для атмосферостойких покрытий 1, регистрационный номер 6.

При маркировке покрытий учитывается также и качество внешнего вида покрытий.

В соответствии с ГОСТ установлены 7 классов качества внешнего вида покрытий в зависимости от вида дефекта и их количества:

- I - не допускаются никакие дефекты;

- II-VII - возможны отдельные включения с учетом их числа (шт./м) в зависимости от длины, ширины, диаметра дефекта и расстояниями между ними;

- III-VII классы допускают волнистость, V-VII - потеки;

- IV-VII - разнооттеночность.

Красочные составы различают:

- по методу нанесения - кистевые, пульверизационные;

- по условиям сушки - холодные и горячие;

- по степени блеска.

Красочные составы по своей консистенции могут быть жидкими, вязкими, пастообразными, а по своим реологическим характеристикам относятся к структурированным системам.

Для них характерно пластическое и псевдопластическое течение, связанное с различной степенью структурообразования в массе материала.

Сильно структурированные краски пригодны для нанесения только распылением, кистью, валиковым способом, но не методом окунания или облива. Каждому способу нанесения краски соответствует оптимальная вязкость, при которой не возникают дефекты поверхности покрытий.

Для определения вязкости красок применяют вискозиметры, вязкость при этом измеряют в с. Жизнеспособность красочных составов определяется временем, в течение которого вязкость системы после смешения компонентов практически не изменяется.

Для определения свойств красочных покрытий отверждение производят на твердой не деформируемой подложке (металл, стекло).

Процесс пленкообразования связан с протеканием химических и физико-химических процессов отверждения в слое краски, испарением растворителя или распадением водных дисперсий и др.Степень отверждения покрытий можно характеризовать показателем твердости.

Наиболее доступным и простым является метод определения твердости покрытий по затуханию колебаний маятника специального прибора.

Технологичность нанесения красочного материала зависит от времени высыхания связующего, в течение которого жидкий лакокрасочный состав, нанесенный тонким слоем, затвердевает и превращается в пленку. Различают 5 стадий ее высыхания.

Основные компоненты красочных составов

В качестве сырья в производстве красок и лаков применяют пленкообразующие вещества, наполнители, пластификаторы, растворители, сиккативы, а также вспомогательные материалы (стабилизаторы, диспергаторы и т.д.).

Пленкообразующие вещества или связующие служат для сцепления между собой частиц пигмента и создания тонкой красочной пленки, прочно держащейся на окрашенной поверхности.

Связующие вещества подразделяются на: клеи, казеин, известь, цемент, жидкое стекло, полимеры, олифы, применяемые в различных составах.

От свойств связующего зависят технологические и эксплуатационные свойства, а главное долговечность красочного покрытия.

Натуральное связующее - олифа. Ее получают при переработке растительных масел (льняного, конопляного и др.).

Олифа способна "высыхать", отвердевая, за счет окисления кислородом воздуха. Ускоряют этот процесс сиккативы ("сикко" в переводе "сушить", "высушивать").

Различают олифу натуральную, содержащую 100% растительного масла. Выпускают олифу "Оксоль", содержащую 55% масла и 45% уайт-спирта, а также комбинированную олифу с содержанием 70% масла и 30% уайт-спирита. Комбинированные олифы - глифталевая, пентафталевая, перхлорвиниловая и др.

Глифталевую олифу, например, получают в результате нагрева льняного масла, фталевого ангидрида и глицерина.

Пентафталевая смола является продуктом конденсации пентаэритрита и фталевого ангидрида.

Синтетическое связующее способствует отказу от импорта натуральных смол (копал, шеллак, даммар) и экономит пищевые растительные масла. Синтетическими связующими стали разнообразные полимерные материалы, производство которых с каждым годом расширяется. Они применяются в красочных материалах в виде лаков, эмалей, пастовых составов и вододисперсионных красках.

Пигменты - это сухие красящие порошки, являющиеся также наполнителями системы, нерастворимые в воде, масле и других растворителях.

В зависимости от происхождения пигменты классифицируются на минеральные и органические, а по способу получения - на природные и искусственные (табл.2).

Для получения природных минеральных пигментов производят механическую обработку природных материалов: помол, просев или отмучивание.

Классификация пигментов по природе происхождения

|

Пигменты |

|||

|

Минеральные |

Органические |

Металлические порошки |

|

|

Природные |

Искусственные |

|

|

|

Мел |

Белила цинковые |

Пигмент желтый |

Пудра алюминиевая |

|

Известь |

Белила титановые |

Пигмент алый |

|

|

Каолин |

Белила свинцовые |

Пигмент красный |

Пыль цинковая |

|

Охра |

Литопон сухой |

Пигмент голубой |

|

|

Мумия |

Крон цинковый |

Киноварь искусственная |

Бронза золотистая |

|

Умбра |

Умбра жженая |

|

|

|

Сурик железный |

Сажа малярная |

|

|

|

Перекись марганца |

Зелень цинковая |

|

|

|

Графит |

Оксид хрома |

|

|

|

Лазурь малярная |

|

|

|

Искусственные минеральные пигменты получают путем термической обработки минерального сырья. Например, жженые охра, умбра.

Среди искусственных пигментов наблюдается острый дефицит белых.

В настоящее время широкое распространение среди белых пигментов - белил - имеет диоксид титана благодаря своим уникальным свойствам, стойкости и безвредности.

Мировое его производство продолжает непрерывно расти.

Применяют литопоновые и цинковые белила, имеющие хорошие показатели.

Помимо традиционных сухих порошковых пигментов получают пигменты в виде паст-концентраторов, эмульсий и микрокапсул.

Запрещено применение токсичных пигментов, содержащих в своем составе, например, свинец.

Однако и они используются благодаря высшему качеству, в редких случаях для надежных антикоррозионных покрытий там, где позволяет охрана труда человека.

Дисперсность пигмента влияет на все его основные свойства.

Чем тоньше частицы, тем выше укрывистость и красящая способность пигмента.

Полидисперсный состав пигмента позволяет получить плотное покрытие при минимальном расходе связующего.

Укрывистость определяет расход красочного состава на единицу окрашиваемой поверхности

Красящая способность - способность пигмента передавать свой цвет смеси с белым пигментом.

Светостойкость характеризуется способностью пигмента сохранять свой цвет при действии ультрафиолетовых лучей. Большинство природных пигментов - светостойки, некоторые органические пигменты обесцвечиваются в процессе эксплуатации.

Маслоемкость характеризуется количеством олифы (г), необходимым для превращения 100 г пигмента в пастообразное состояние.

Атмосферостойкость - свойство противостоять длительное время атмосферным воздействиям: вода, кислород воздуха, кислые газы, попеременное увлажнение и высыхание, замораживание и оттаивание. Щелочестойкость нужна, т.к. некоторые пигменты изменяют свой цвет при соприкосновении с щелочными растворами. Их не применяют для изготовления красочных составов, наносимых на поверхность бетона. Щелочестойкими являются почти все природные пигменты, а также многие искусственные пигменты (титановые белила, оксид хрома, органические пигменты "алый" и "оранжевый"). Для изготовления кислотостойких красок применяют только кислотостойкие пигменты (оксид хрома, титановые белила, графит).

Наполнители. В отделочные составы для их удешевления, повышения декоративных и защитных свойств добавляют тонкоизмельченные наполнители: тальк, диатомит, молотый песок, слюда и особенно часто мел и известняки.

За рубежом расширяется применение в качестве наполнителей органических полимерных порошков: полиэтилена, полипропилена, поливинилхлорида и др.

Масляные краски

Масляные краски изготовляют на заводах растиранием олифы с пигментами в специальных машинах-краскотерках.

При растирании образуется однородная суспензия, в которой каждая частица пигмента или наполнителя имеет оболочку из связующего, адсорбированного на их поверхности.

Различают густотертые и жидкотертые масляные краски.

Густотертые краски производят в виде паст и доводят до рабочей вязкости добавлением олифы.

Жидкотертые масляные краски выпускают готовыми к употреблению и с содержанием олифы 40-50%.

К таким краскам относятся титановые, цинковые белила.

Масляные краски чаще всего применяют для защиты стальных конструкций от коррозии, для предохранения оконных переплетов и других деревянных элементов от увлажнения, а также для окраски поверхностей, подвергающихся истиранию и частой промывке водой (полы, нижние части стен коридоров общественных зданий, металлические ворота шлюзов и т.д.).

Масляная краска не изменяет свой объем в процессе твердения, обладает стойкостью и долговечностью

Лаки и эмалевые краски

Лаки представляют собой пленкообразующие растворы синтетических или натуральных смол в органических растворителях.

Для повышения качества лакового покрытия в рецептуру добавляют пластификатор, отвердитель и другие специальные добавки.

В строительстве в основном применяют масляно-смоляные, синтетические безмасляные, битумные и асфальтовые лаки.

Масляно-смоляные лаки - это растворы модифицированных растительными маслами натуральных, а также алкидных смол (глифталевых, пентафталевых и др.) в органических растворителях.

Масляно-смоляные лаки применяют в основном для внутреннего покрытия по хорошо подготовленному дереву, а также для внутренних и наружных работ.

Синтетические безмасляные лаки в основном растворы перхлорвиниловой смолы в органических растворителях. Эти лаки бесцветны, высыхают в течение 2 ч при температуре 20 °С.

Их применяют для лакировки масляных покрытий с целью улучшения их антикоррозионных свойств.

Битумные и асфальтовые лаки представляют собой растворы нефтяного битума или асфальта или их смеси и растительных масел в органических растворителях.

Применяют для грунтовки металлических поверхностей под антикоррозионное покрытие, для покрытия скобяных и других металлических поверхностей.

Каменноугольные лаки - это растворы каменноугольного пека в органических растворителях.

Их применяют как антикоррозионное покрытие чугунных и стальных конструкций и изделий.

Эмалевые краски представляют собой суспензию пигмента в лаке.

Строительные эмалевые краски должны обладать определенной твердостью, атмосферостойкостью, хорошим внешним видом, способностью высыхать при обычной температуре не более чем за 1-2 суток.

К синтетическим эмалям относятся алкидные, перхлорвиниловые.

Алкидные эмалевые краски - суспензия пигмента в глифталевом, пентафталевом, алкидностирольном и других алкидных лаках. Для наружных работ служат глифталевые ГФ-13 и пентафталевые эмали ПФ-14. Перхлорвиниловые эмалевые краски ПХВ используют для отделки предварительно загрунтованных металлических поверхностей и для отделки бетонных фасадных поверхностей.

Широкое распространение нашли кремнийорганические эмали.

Кремнийорганические покрытия гидрофобны, атмосферостойки, защищают наружные ограждения от увлажнения, но не препятствуют естественной вентиляции помещений.

Покрытия на основе каучуковых эмалей (раствор хлоркаучука в органическом растворителе) обладают высокой водо- и коррозионной стойкостью, их применяют для защиты от коррозии металлических и железобетонных конструкций.

Промышленность должна увеличить выпуск эмалей с пониженным содержанием летучих веществ.

Вододисперсионные краски

Вододисперсионные краски состоят из двух несмешивающихся жидкостей, в которой частицы одной - глобулы - распределены в другой - дисперсионной или внешней фазе, эмульгатора, препятствующего слипанию глобул, пигмента и специальных добавок.

Вода, являясь внешней фазой, отсасывается пористым основанием подложки, на которую нанесена краска, и частично испаряется.

При этом происходит обращение фаз и распадение эмульсии, глобулы сливаются и образуется гладкое покрытие.

После отверждения покрытие приобретает матовый оттенок, становится водостойким, воздухопроницаемым.

При этом вододисперсионные краски не токсичны, технологичны, так как могут легко разбавляться водой до требуемой вязкости.

В ассортименте вододисперсионных красок ведущее положение пока занимает поливинилацетатная краска. Это водная дисперсия поливинилацетата, пластифицированная дибутилфталатом, пигмент, добавки. Краска обладает определенной водостойкостью, достаточной адгезией к бетону, штукатурке, дереву.

Акрилатная краска отличается повышенной атмосферостойкостью и долговечностью.

Краску применяют для отделки фасадов зданий, влажных помещений.

Акрилатные краски перспективны, так как у них есть развивающаяся сырьевая база.

Кремнийорганические вододисперсионные краски имеют такое же применение, как и акрилатные.

Они придают покрытию гидрофобность, которая значительно повышает долговечность покрытия и конструкции, которую защищают.

Связующее бутадиенстирольной краски состоит из глифталевого лака.

Бутадиенстирольные краски применяют в основном для высококачественной отделки здания.

Общая тенденция развития вододисперсионных красок - повышение их несмываемости (до 0 г/м) и эксплуатационного срока службы.

Пастовые составы

В отделке зданий и сооружений используются пастовые составы, создающие сразу покрытия толщиной до 1000 мкм.

Пастовые составы готовят на основе синтетических смол и водных дисперсий полимеров.

Имеются пастовые, полимерцементные, полимергипсовые, полимергипсоцементные составы.

Применение нашел пастовый состав "Дефас", изготовленный на основе поливинилацетатной краски ВД-ВА-17, кварцевого песка, маршалита.

Для отделки фасадов зданий широко применяются пастовые составы на основе и других вододисперсионных красок.

Пастовые составы имеют преимущество в получении комплексного покрытия, обладающего одновременно свойствами штукатурок и красочных покрытий при сравнительной простоте нанесения таких составов, резком сокращении трудоемкости и сроков процесса отделки.

Порошковые краски

Порошковые краски представляют мелкодисперсную сухую смесь, состоящую их твердых полимеров, наполнителей, пигментов и специальных добавок.

Основные свойства: оптимальная дисперсность (10-100 м/г), сыпучесть и насыпная плотность.

Порошковые краски доводят до рабочей вязкости ожжижением, т.е. переводом в капельно-жидкое состояние (расплав), монолитизацией - слиянием частиц и их отверждением с образованием химически стойкого покрытия

В качестве основного сырья применяют термопластичные полимеры (полиэтилен, поливинилхлорид, полиамиды) и реактопласты (эпоксидные, полиэфирные, полиуретановые).

Формирование покрытий может происходить в широком интервале температур, при этом изменяется и продолжительность процесса отверждения.

Покрытия наносятся на защищаемую поверхность различными методами с разогревом состава (пистолетом и др.).

Например, покрытия из поливинилбутирольной краски ПВЛ-212 получают при температуре 170 °С и 250 °С, время формирования и покрытия соответственно составляют 30 и 3 мин.

Краски на неорганических вяжущих

Известковые, цементные, силикатные краски.

В качестве связующего применяется гашеная известь.

Для повышения водоудерживающей способности красочного состава вводят специальные добавки: хлористый кальций, поваренную соль или алюминиевые квасцы, иногда полимеры.

Срок службы таких покрытий на воздухе низок.

В качестве связующего цементных красок применяют белый или цветной цементы.

Для повышения водоудерживающей способности состава в него вводят известь-пушонку и хлористый кальций.

Цементные краски применяют для наружных работ.

Силикатные краски представляют суспензию пигментов и активных наполнителей (диатомита или трепела) в водном растворе силиката калия. Краска относительно водостойка. Силикатными красками окрашивают фасады зданий, а также деревянные конструкции для защиты от возгорания.

Казеиновые и клеевые краски. Краски представляют собой суспензии пигментов и наполнителей в водных или водно-щелочных растворах клея или казеина.

Клеевые краски приготовляют с использованием синтетических клеев - на основе карбоксилметилцеллюлозы и других полимеров. Для повышения прочности и водостойкости в клеевые составы вводят олифу.

Клеевые составы не водостойки, их применяют для внутренней отделки помещений.

Казеиновые краски готовят на месте производства малярных работ перемешиванием с водой сухих (порошковых) красок промышленного производства.

Для повышения водостойкости в казеиновые краски вводят известь, что повышает атмосферостойкость покрытия.

Казеин - пищевое сырье, поэтому эти краски имеют ограниченное применение.

3. Природный и искусственный камень

Природный камень применяется для наружной отделки монументальных и общественных зданий.

Для этой цели используют плиты и блоки из гранита, диорита, сиенита, лабрадорита, андезита, известняка, доломита, кварцита, кремнистого песчаника и др.

Толщина плит 4-8 см. Применение мрамора не рекомендуется, так как в окружающей среде современного города он быстро корродирует.

Структурно-текстурные особенности горных пород, наличие причудливого рисунка с своеобразным расположением минералов особенно в полированных плитах, украшает город, дает ему долгосрочную эксплуатационную защиту от влияния среды.

Для внутренней отделки используют менее прочные породы: гипс, ангидрид, мрамор, ракушечник.

Они хорошо распиливаются и толщина плит может быть до 4 см. Мрамор возможно распиливать на тонкие листы 0,5-1,0 см, что очень экономично.

Применяется "искусственный мрамор", изготовленный на минеральном и полимерном вяжущем, который конкурентоспособен природному мрамору, превосходит его по эксплуатационным показателям и имеет большую цветовую гамму.

Широко используется отделка декоративным бетоном с использованием белых и цветных цементов, с заполнителями из дробленых горных пород - известняка, гранита, мрамора, а также боя цветного стекла и керамики.

Применяют декоративный бетон с обнаженным заполнителем.

Для этого разработаны различные замедлители схватывания цемента на основе гидрола, декстрина, мелассы, буры, обеспечивающие продолжительную стабильную жизнеспособность смесей, цементирующих поверхностный слой.

После приобретения бетоном прочности обеспечивается смывание несхватившейся части цементирующего и обнажение заполнителя.

Декоративная крошка по клеящей основе на бетонных поверхностях обеспечивает получение многоцветных рисунков, панно на фасаде зданий, осуществляемых также набрызгом сжатым воздухом, механическим способом или в электрическом поле.

Возможно перенесение готовых "ковров" из мелкоразмерных материалов на поддон формы при изготовлении железобетонных панелей.

Цветной и декоративный бетон должен обладать классом прочности не менее В15, иметь марку по морозостойкости не менее Р-35-Р-50, а для домов повышенной этажности - не менее Р-100. Для того, чтобы обеспечить эти характеристики бетона, предъявляются соответствующие требования к цементу, заполнителям, производственным факторам прочности и стойкости бетона.

Необходимым условием долговечности отделки является также высокая прочность сцепления отделочного слоя с основанием конструкции стабильная во времени.

На практике используются декоративные бетоны с поверхностной обработкой мономерами (полимерами), насыщение которыми поверхностного слоя составляет от 2...3 до 8...10 мм в зависимости от режимов сушки, вакуумирования и пропитки.

Декоративные бетонополимеры имеют высокую морозостойкость - 2000-3000 циклов.

Так в нашей стране создан новый отделочный материал "Пластоун", который имеет эффект природного камня, но превосходит его по своим физико-механическим и эксплуатационным свойствам, а также отсутствию радиационного фона.

"Пластоун" изготавливается из мраморного фракционированного песка, латексного связующего, пигмента и представляет собой готовую для использования смесь нужного цветового решения.

Перед нанесением основного состава для подготовки поверхности наносится из пистолета специальный грунтовочный состав, после высыхания которого наносится основной состав.

Расход смеси 2-4 кг/м, время высыхания "на отлип" - 24-48 ч.

"Экстрагранит" получают по аналогии природного гранита на основе кварцевого песка в виде плит 300x300 и 300x400 мм толщиной 6... 16 мм. По морозостойкости он в 5 раз превосходит керамику и в 2 раза - керамический гранит; по термостойкости в 5 раз, а по химстойкости в 30 раз выше природного гранита.

Наружные ограждения здания часто покрывают раствором из готовых сухих компонентов с пигментами и модификаторами структуры, в том числе гидрофобного типа.

В странах Европы применяют материалы из волокнистого цемента без асбеста - "Этернит АГ", из которого создают навесные вентилируемые панели "Поликолор" и "Изоколор".

Штукатурка из мелкозернистого песка с выделением слюды, перлита, стеклянной и полимерной крошки может быть шероховатой, гладкой, бороздковой.

Такая же штукатурка может быть украшением наружных стен и фасадов зданий.

Большей частью каменные материалы выполняют при отделке не только декоративную, но и конструкционную функции.

Наиболее распространены из керамики облицовочные кирпичи, блоки, плитки, получаемые из цветных природных глин белого, красного и кремового цветов, а также с добавками пигментов (серых, черных, коричневых, розовых); производят объемную керамику с крупным рельефом поверхности или бордюры.

Керамическая плитка выпускается специально для полов (более 50 видов), плиток для облицовки стен (более 40 видов), плитки для облицовки фасадов.

На некоторые плитки наносят глазурь, глянец транспарантный, то есть прозрачный, блестящий и приглушенный, матовый, что делает его более износостойким и не скользким. Метод распыления глазури аэрографией также делает плитку не скользкой.

Прочность плитки обычно значительно выше нормы (>25 МПа), износостойкость очень высокая, морозостойкость не менее 25 циклов.

В заводской технологии используют в основном ковровую керамику, которая представляет собой мелкую тонкостенную плитку, предварительно наклеенную на ковры, а также ковровую керамику типа "Брекчия", набранную из плиточного керамического боя.

Для отделки цоколей здания получила применение плитка "Кабанчик", размерами, эквивалентными размерам кирпича при толщине 8-10 мм.

Все керамические изделия отвечают высоким эксплуатационным характеристикам и повышенному сроку службы в наружной отделке.

Однако следует учитывать высокие показатели удельных капитальных вложений в основное керамическое производство и сопряженные отрасли.

"Керамический гранит" производят из глинистых материалов с введением минеральных пигментов.

Из сырьевой массы формуют на прессах под давлением около 50 МПа плитки, которые затем обжигают в печи при температуре 1250 °С.

Плитки имеют размеры 200x200, 300x300 мм при толщине от 7,5 до 12 мм.

Они не уступают показателям по прочности, износостойкости, термостойкости, морозостойкости, стойкости к агрессивным средам показателям природного гранита.

В странах северной Европы для отделки фасадов применяют цветной клинкерный кирпич, получивший обжиг при температуре 1000-1400 °С и превратившийся в стеклообразную массу.

Такой материал хорошо зарекомендовал себя в течение нескольких веков.

В последнее десятилетие существенно повысилась роль облицовочных материалов из стекла.

Номенклатура показателей изделий из стекла широка, например:

- стекло цветное глушенное типа "Марблит";

- стекло крупноразмерное закаленное, покрытое с внутренней стороны керамической краской стемалит;

- коврово-мозаичная плитка;

- эмалированная плитка;

- ситалл и шлакоситалл;

- смальта;

- цветная стеклянная крошка;

- эрклез (кусковое дробленое стекло) различного цвета.

Интересно сочетание наружного и внутреннего остекления, применения стеклопакетов.

В последнее время удачно используются стекло с алюминием и другими цветными металлами.

Такие конструкции и их цветовые решения дополняют подсветкой, солнечным освещением, создавая эффектное восприятие.

Лицевой слой легких навесных панелей целесообразно выполнять из ситалла, шлакоситалла, плакированных стальных, алюминиевых, асбоцементных листов.

Эта отделка особенно эффективна в приморских районах, характеризующихся сильными ветрами.

Общие сведения

Обои - наиболее традиционный и широко известный отделочный материал. В современном определении обои - это рулонный материал, как правило, на бумажной основе (но в некоторых случаях и без нее), который крепится к поверхности стен с помощью клея. Учитывая основу, на которую нанесено декоративное покрытие, эти рулонные материалы можно разделить на несколько групп.

Классификация обоев

Для систематизации разновидностей обоев применяют следующую условную классификацию:

По водостойкости:

- обои обычные - не выдерживающие воздействия воды, а только сухую протирку (протирание отдельных загрязненных мест тряпочкой или обработку пылесосом, но без соприкосновения щетки с обоями);

- обои водостойкие - выдерживающие протирание слабо загрязненных мест влажной губкой или мягкой тряпочкой без применения моющих средств;

- обои моющиеся - выдерживающие омывание водой с добавлением моющих средств;

- обои высокостойкие - виниловые.

По виду поверхности:

- обои гладкие;

- обои с рельефным рисунком, наносимые на поверхность в процессе производства;

- обои с выдавленным рисунком мелким;

- обои с глубоким рисунком - многослойные.

По плотности:

- обои легкие;

- обои тяжелые(при плотности менее 110 г/м появляются значительные трудности с наклейкой полос при наличии неровностей на основании; более плотные обои положительно влияют на микроклимат в помещен).

В зависимости от рисунка:

- обои гладкие одноцветные;

- обои узорчатые без повторяющегося рисунка, требующего подгонки соседних полос при наклейке.

По долговечности, которая зависит от способа эксплуатации помещения:

- средняя долговечность обыкновенных обоев - 4-5 лет.

Кроме того, обои должны отвечать следующим нормам:

- норме светостойкости, которая должна быть не менее 6 вг восьмиградусной голубой шкалы. Это имеет важное значение для потребителя, т.к. перестановка мебели в помещении обнаруживает выгорание обоев.

- паропроницаемости, которая должна быть не менее 100 г/м за 24 ч. Это условие влияет сильно на микроклимат помещения и одновременно позволяет правильно просыхать нововстроенным элементам.

Общие условия отдельных партий обоев предусматривают:

- проверку средней плотности взвешиванием трех образцов размером 10х10 см с точностью до 0,01 г;

- проверку паропроводимости - в гр. на единицу поверхности и времени;

- проверку стойкости к влажной протирке методом протирания образца обоев влажным тампоном, обтянутым фланелью и пригруженным массой 100 г (после 10 перемещений по 100 мм каждый, тампон не должен загрязняться, а поверхность образцов не должна иметь повреждений);

- определение стойкости к промыванию методом, аналогичным прежнему,но тампон смачивают водой с добавлением моющих веществ (после 50 перемещений тампон не должен загрязняться, а поверхность образцов не должна повредиться);

- определение стойкости к воздействию света.

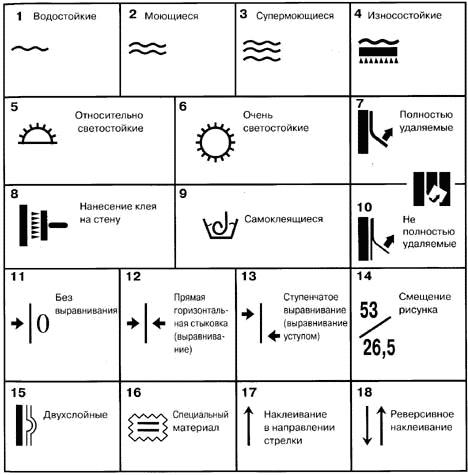

По классификации, принятой в Германии, маркировка обоев осуществляется 18-ю условными символами

Маркировка обоев

Виды обойного клея

Сегодня для наклейки обоев используют клей, но не любой, а специально для этого предназначенный. Это клей из маисового или кукурузного крахмала, разведенного водой.

Для специальных обоев и специальных поверхностей применяют особый клей с химическими добавками, повышающими адгезию (прилипание). Как правило, обойный клей наносят на изнаночную сторону обоев и оставляют на некоторое время, чтобы обои размокли.

При этом клей пропитывает обои, обеспечивая их плотное прилегание к стене. В редких случаях, когда наклеиваются, скажем, алюминиевые обои, клей наносят также на оклеиваемую поверхность.

Приготовив клей, нужно оставить его примерно на 30 минут, чтобы он разбух.

Основное правило при приготовлении клея: чем толще обои, тем гуще должен быть клей.

Клеящий состав лучше делать более густым, так как его в любой момент можно разбавить водой.

После нанесения клея на обои необходимо подождать 5-10 минут, и лишь затем приклеивать полотнище.

Итак, вид клея зависит от массы обоев.

Клей бывает целлюлозный, который продается в виде порошка и разводится холодной водой, и специальный, который также продается в сухом виде и разводится таким же способом, но предназначается для тяжелых обоев

Рекомендуемые пропорции обойного клея

|

Назначение

|

Приготовление раствора

|

Количество литров воды на одну упаковку

|

Содержимого упаковки достаточно приблизительно для

|

|

Грунтовка |

1:40 |

8 |

60-80 м |

|

Специальная оклейка (ненабивные, тисненые) |

1:20 |

4 |

22-26 м |

|

Тяжелые обои, обои с шершавым покрытием |

1:15 |

3 |

12-15 м |

В зависимости от вида обоев применяются различные клеи:

- для легких обоев, к которым относятся бумажные обои применяют обычный обойный клей на основе метилцеллюлозы;

- для виниловых обоев используют клей, содержащий футицид;

- для текстильных - клеи типа бутилата;

- металлические и толстые тканевые обои лучше всего приклеивать с помощью дисперсионного клея, который также можно добавлять к другим видам обойного клея для усиления вяжущих средств.

Отделка лесными материалами весьма разнообразна и ценится текстурой древесины. В первую очередь используются пиленые изделия: доски, рейки, вагонка, плинтуса, накладки и пр. Эти изделия часто покрывают лаками, в том числе цветными, а в случае наружной отделки лак совмещают с составами, предотвращающими гниение - антисептиками, иногда антипиренами.

Древесноволокнистые, древесностружечные плиты, фанера широко используется для отделки потолков и стен. Эти материалы также обрабатываются лаками, лучше бесцветными, позволяющими сохранить и подчеркнуть текстуру дерева различных пород.

Эту же функцию выполняют тонкие пластинки шпона, наклеиваемые на древесину менее ценных пород.

Особенно часто применяют лесные материалы для отделки полов паркетом штучным или в виде плит, набранных на заводе. Обычно в жилищном и гражданском строительстве используют породы дуба, ясеня, ореха, липы, красного дерева, граба и многих других видов древесины, создавая уникальные по красоте рисунки.

Глубокая переработка древесины дает возможность получить картон и бумагу, что находит применение в отделке помещений.

Гигиенично производить оклейку внутренних помещений бумажными обоями, ассортимент которых огромен.

Простые бумажные обои - наиболее распространенный вид оклейки стен. В последнее время появились грубоволокнистые обои из плотного нижнего и гладкого верхнего слоя. Такие обои обычно клеят встык и потом покрывают слоем лака.

Моющиеся долговечные обои состоят из двух слоев: бумага или ткань и синтетическое покрытие.

Структурные обои состоят из двух полотен бумаги, тесненных еще во влажном состоянии.

Изготавливают также металлические, тканевые, велюровые обои, обои из стекловолокна на бумажной основе и др.

Нужно выделить также оклеивающие пленки на полимерной основе и самоклеящем основании, применяемые в кухнях, коридорах, сантехузлах.

Для внутренних помещений широко применяется аналогично древесностружечным и древесноволокнистым плитам сухая гипсовая штукатурка, комбинированные гипсокартонные панели с пенополистиролом или минватой, толщиной до 6,5 мм, приклеиваемые на обычные шероховатые поверхности бетона, кирпича и др. Гипсокартонные листы пригодны также для устройства стен, перегородок, потолков, сборного пола.

Используются плиты сухой штукатурки на различных связующих на основе гипса, перлита, керамзитового песка, гранулята и другие составы с легкими заполнителями, которые служат для повышения теплоизоляционных и звукопоглощающих свойств отделки ограждений.

С помощью листов и металлического профиля можно смоделировать любую классическую архитектурную форму: карнизы, профили, круглые колонны, своды, арки, купола.

Внутренняя облицовка листами из вспененного перхлорвинила придает декоративные, акустические и теплоизоляционные свойства отделке.

Разные деревянные изделия, скульптура из дерева являются большей частью произведениями искусства и используются для отделки интерьеров, включая деревья с интересными пороками, например, свилеватостью, кривизной, различными сучками и т.п.

Одним из эффективных приемов использования отходов и низкокачественной лиственной древесины является ее модифицирование полимерами, повышающее прочность, влаго- и огнестойкость, стойкость к агрессивным средам, формостабильность.

Покрытие полов из полимерных материалов в зданиях различного назначения требует ряд специальных свойств: пониженной истираемости, износостойкости и водостойкости при определенной прочности и твердости покрытия.

Современным является покрытие полов линолеумом, различными ворсовыми тканями в виде ковров, дорожек.

Используются также ковры пылепоглощающие, для влажных помещений, амортизационные, чистящие и др.

Для перечисленных покрытий особую важность приобретает отсутствие накопления статического электричества, нескользкость, бесискровость, беспыльность и др.

Аналогичные требования предъявляются к получившим распространение самовыравнивающимся наливным, но трещиностойким полам различных составов.

Они характеризуются высокой технологичностью, получению абсолютно ровной поверхности, не нуждающейся в дополнительной шлифовке и полировке.

Наиболее прогрессивными являются составы на основе полимерцементных композиций с суперпластификаторами и модификаторами структуры

Кроме покрытия полов, полимерные материалы используют как:

- декоративные пленки, рулоны для облицовки стен, потолков, встроенной мебели;

- набранные рейки, профили, плинтусы, раскладки;

- плоские и волнистые стеклопластики.